Ксилолит, фибролит и арболит

Цементно-стружечная плита – характеристики, свойства, виды, применение

Цементно-стружечная плита – это композитный листовой материал, созданный из смеси древесной стружки и цемента. Благодаря этой несколько противоречивой комбинации ДСП приобрела ценные свойства и широко используется в строительстве.

-

- Как производится ДСП

- Виды и размеры плит

- ДВЦБ

- Арболит

- Ксилолит

- Характеристики древесно-стружечных плит

- Плотность и вес

- Воздействие влаги и биосовместимость

- Морозостойкость

- Теплопроводность и проницаемость водяного пара

- Пожарная безопасность

- Экологичность

- Обработка

- Применение панелей

- Облицовка стен и перегородок

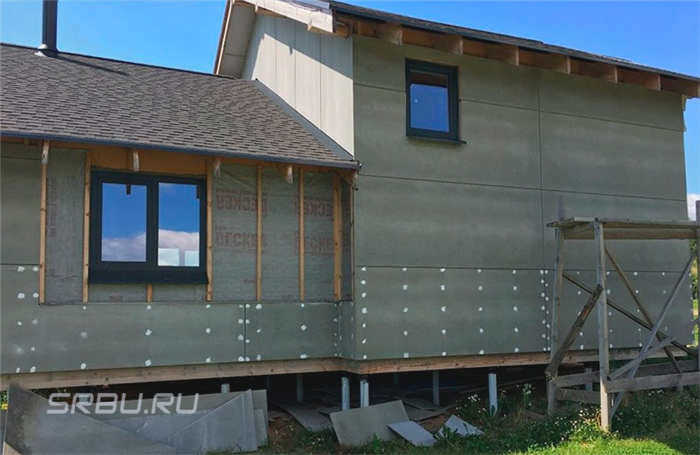

- Навесные фасадные системы

- Кровельные системы

- Напольные покрытия

- Опалубка

- Садовые дорожки

Производственный процесс BSS

Цементно-стружечная смесь, из которой изготавливают ДСП, представляет собой разновидность бетона на основе минерального вяжущего. Только вместо песка и щебня его наполняют мелкой древесной стружкой. Введение древесины позволило снизить плотность плиты, но самое главное – стружка является не только легким наполнителем, но и фиброй – добавкой, создающей объемную арматуру, воспринимающую растягивающие нагрузки.

Смесь для изготовления плиты состоит из:

- цемент – 65 проц;

- опилки – 24 проц;

- вода – 8,5-9 проц;

- минерализующие и смачивающие добавки – 2-2,5 процента.

Приготовление смеси начинается с измельчения стружки до необходимого размера. Затем их разделяют на ситах на две фракции. Более мелкая используется для формирования наружных слоев листа, а более крупная – для среднего слоя. Затем ее обрабатывают хлоридом кальция, "жидким стеклом", хлоридом или сульфатом алюминия. Это делается для защиты материала от гниения и грибкового поражения.

Просеянная и обогащенная минералами стружка смешивается с водой и цементом. Вода растворяет добавки, которые ускоряют затвердевание цемента. В дополнение к этим ингредиентам можно добавить мазут и индустриальное масло И-20 в небольших количествах для уменьшения внутреннего трения и облегчения прессования.

Подготовленная смесь укладывается в три слоя на поддоны, поддоны штабелируются и помещаются в холодный пресс, где "пакет" сжимается до давления 1,8-6,6 МПа и фиксируется в этом состоянии замками. Специальная система замков поддерживает давление в форме после ее извлечения из пресса.

Как и из чего изготавливается ДСП?

Композитный материал состоит из смеси цементно-связанных частиц, тонких древесных фракций, цемента и химических добавок, снижающих негативное воздействие древесных экстрактов на цемент. Древесные фракции уменьшают плотность плиты, снижая ее вес, и одновременно служат армирующим элементом.

Процесс производства можно сравнить с созданием трехслойного "пирога". Внешние слои цементно-стружечной плиты формируются из самой мелкой стружки, а более крупные фракции древесины используются для производства внутреннего слоя. Такая конструкция ДСП делает ее более устойчивой к

изгибающим и растягивающим нагрузкам.

Вся древесина высушивается и обязательно защищается от грибков и гнилостных бактерий. Затем древесную стружку смешивают с минеральными добавками и пластификаторами. Затем их соединяют с портландцементом и водой, прессуют и нагревают. Длительный нагрев способствует хорошему затвердеванию цемента.

После извлечения цементно-стружечной плиты из форм материал отправляется на буферный склад, где остается еще на десять дней. Только после этого ДСП подвергается горячему выдуву, обрезается по размеру, шлифуется и сортируется.

Процесс производства ДСП

Поэтому можно с уверенностью утверждать, что ДСП является безопасна для окружающей среды – Материал не содержит формальдегидных смол, фенола и других токсичных, вредных и опасных веществ.

Разновидности ДСП

Существует несколько видов цементно-стружечных плит.

ГОСТ 26816-2016 регламентирует параметры, обозначаемые как ЦСП-1 и ЦСП-2. Эти марки отличаются друг от друга по

многим свойствам. Например, шероховатость, прочность на изгиб и отслаивание, допустимое наличие пятен и ям на поверхности

и вмятин на поверхности. Изделия первого типа имеют соответственно лучшие свойства.

Стандартные размеры плит ЦБП-1 и ЦБП-2 идентичны. Плита имеет следующие требования ГОСТа: длина 3200/3600 мм и ширина 1200/1250 мм.

Толщина во многом определяет свойства и назначение ЦСП. Современная цементно-стружечная плита со стандартной толщиной от 8 мм до 36 мм подходит для решения многих строительных и отделочных задач. Кроме того, толщина плиты напрямую влияет на ее вес и, соответственно, на монтаж.

Помимо ЦСП-1 и ЦСП-2, существует еще несколько видов цементно-стружечных панелей. Такие как ксилолит, фибролитовые плиты

и арболит.

Ксилолит обладает высокой влагостойкостью, поэтому его выбирают для помещений с повышенной влажностью, для отделки пола и крыши. Помимо древесины и цемента, в его состав входят тальк, асбест и мраморная крошка. Это придает материалу беловатый оттенок.

Фибролит используется для тепло- и звукоизоляции. Для его производства используются более длинные фракции мягкой хвойной шерсти. Наиболее популярным является фибролит плотностью 500 кг/м2.

Светлый арболит подходит для внутренних перегородок. Он имеет более кубическую форму – чаще производится в блоках, чем в листах. В его составе преобладает обработанная известью древесная стружка (около 90%).

Ксилолит, фибролит и арболит

Принципы обработки и монтажа

Несмотря на высокое содержание древесной стружки в составе материала, он очень твердый и поэтому с ним сложнее работать, чем с другими подобными материалами, такими как гипсокартон, ДСП и OSB.

Цементно-стружечную плиту можно расщепить с помощью специального режущего оборудования в крупных гипермаркетах DIY или в магазинах по продаже ДСП. Однако пользоваться этой услугой не всегда удобно, так как точные размеры необходимых деталей часто становятся известны только в процессе монтажных работ. Поэтому вопрос раскроя ДСП на месте очень важен для индивидуальных строителей.

Раскрой

Резка непосредственно на месте позволяет получить более точные размеры и меньше отходов. Наиболее подходящими инструментами для этой работы являются ручная или стационарная циркулярная пила, угловая шлифовальная машина и электрический лобзик с соответствующими насадками.

Чем больше поперечное сечение плиты, тем сложнее ее резать. Для резки плит толщиной более 12 мм лучше использовать шлифовальную машину или циркулярную пилу с алмазными дисками, дисками из карбида вольфрама, предназначенными для бетона, камня и кирпича. Минимальная скорость вращения составляет 12 000 об/мин.

Если требуется точная резка, лучше использовать циркулярную пилу. В отличие от угловой шлифовальной машины, она имеет опорную платформу, которая позволяет более четко ориентировать режущую часть инструмента относительно плоскости реза.

Описание видео

Резка цементного картона ручной циркулярной пилой показана в этом видео:

Совет! При резке материала образуется большое количество мелкой цементной пыли, которая небезопасна для здоровья. Во время резки эту пыль необходимо удалять с помощью пылесоса, особенно если работы проводятся в помещении. Органы дыхания должны быть защищены маской или респиратором.

Электролобзик является менее подходящим инструментом для быстрой резки. Его можно использовать при отсутствии другого оборудования и только тогда, когда нужно решить, чем резать ДСП толщиной 10-12 мм, не более. Для ДСП и шифера выбирают специальные пилки. Поверхность должна быть предварительно смочена, чтобы минимизировать запыление.

Подготовка к монтажу

Монтаж плит производится путем крепления их к каркасу или ровной поверхности с помощью винтового крепежа: саморезов, шурупов, болтов, гвоздей. Для этого в плитах сверлятся отверстия, часто с зенковкой для головок, в соответствии с предыдущей разметкой. Без сверления можно обойтись только в том случае, если в качестве крепежных элементов используются винты с потайной головкой.

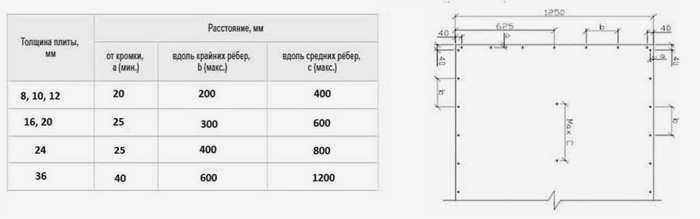

Что крепить и расстояние между крепежными элементами

Для крепления ДСП можно использовать гвозди или саморезы. Выбор крепежных элементов зависит от толщины плиты. Длина гвоздя или самореза должна быть как минимум в три раза больше толщины плиты. Например, крепите плиту толщиной 16 мм. Длина шурупа или гвоздя должна быть 48 мм или более (16 мм * 3 = 48 мм).

- по периметру доски;

- вдоль поперечин.

Саморезы или гвозди устанавливаются по периметру доски на определенном расстоянии от края. Это расстояние и шаг зависят от толщины доски. Все значения приведены в таблице выше. Это максимально допустимые расстояния. В случае с полом это не так критично, как при укладке на вертикальные поверхности, но все же можно устанавливать крепеж реже, больше – нежелательно.

Два слоя

При укладке напольного покрытия на жесткое основание (деревянный пол, подложка, бетонная плита) рекомендуется использовать два слоя листов. Их суммарная толщина и используемые теплоизоляционные материалы (при их наличии) должны обеспечить требуемый уровень теплоизоляции и звукопоглощения.

В этом случае второй ряд ДСП укладывается со смещением стыков. Смещение стыков должно составлять не менее 50 см. Слои можно прикручивать друг к другу с помощью саморезов. Если смазать их клеем, то они получатся практически монолитными. Это, кстати, решение, если трудно поднять более толстые доски на высоту. Более тонкие доски можно даже переносить по лестнице.

Не забудьте оставить зазор для теплового расширения по периметру помещения, который составляет 3-6 мм. Чтобы оставить зазор вдоль стен при установке цементно-стружечных панелей, можно подпереть их монтажными клиньями, вставив распорки между стеной и краем панели. Толщина распорок составляет 4-6 мм. Можно раскатать демпфирующую ленту по всему периметру. Это также улучшит тепло- и звукоизоляционные свойства. Если бюджет ограничен, можно нарезать тонкий полистирол на полосы и уложить их вдоль стен.

Теплый пол с ДСП под плиткой.