Дробилки для шпал классифицируются по следующим основным признакам:

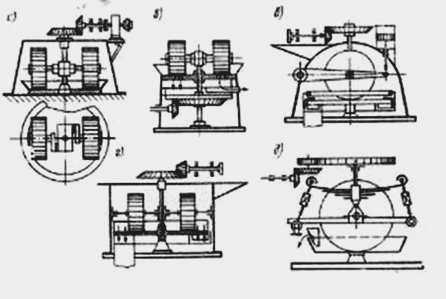

– По режиму работы: периодического (рисунок 1.5 а) и непрерывного действия (рисунок 1.5 б, в, г)

– По технологическому назначению: для измельчения и смешивания или только для смешивания и брикетирования сырьевой смеси, различают также направляющие с металлическими валками и чашами и кладочные валки и чаши.

По конструкции: с неподвижной чашей (рисунок 1.5 а, б), с вращающейся чашей (рисунок 1.5 в, г, д), с верхним (рисунок 1.5 а, в, г, д) и нижним (рисунок 1.5 б) приводом. Нижний привод – более сложная разборка, более длительный ремонт, но масса не загрязняется и вальцы опираются на материал своей массой (рисунок 1.5 а, б, г) при дополнительном гидравлическом, пневматическом (рисунок 1.5 в) или пружинном (рисунок 1.5 д) давлении на вальцы.

Способ разгрузки: с ручной разгрузкой (рисунок 1.5 a), с проталкиванием через сито (рисунок 1.5 b), с центробежной разгрузкой (рисунок 1.5 c), с разгрузкой через лопасть, опущенную в барабан (рисунок 1.5 e). В горках с валками, вращающимися вокруг вертикальной оси, центробежные силы стремятся разорвать валки, а при дисбалансе центральный вал может погнуться.

Преимущества горки перед валковыми дробилками следующие: можно разгружать гораздо более крупные куски материала, тонину измельченного материала легче контролировать, а пластические свойства глинистых материалов лучше благодаря многократному воздействию валков. Недостатки вальцов: громоздкость, сложность ремонта, более высокий удельный расход энергии на единицу перерабатываемого материала.

Чертежи и 3D модели дробильных установок

Основные типы дробилок различают на основе их конструкции и принципа действия:

1) Щековые дробилки.

В щековых дробилках камень измельчается, когда подвижная щека сходится с неподвижной щекой под действием сжимающей нагрузки.

Все существующие типы щековых дробилок можно классифицировать по следующим конструктивным признакам:

– По форме траектории движения подвижной щеки – на дробилки с простым (рис. 3.1, а, в, г) и со сложным качанием (рис. 3.1, б). В первых машинах каждая точка щеки движется по дугам окружности, а во вторых – по эллиптическим кривым, так как щека подвешена непосредственно к эксцентриковому валу.

– По устройству подвески щеки различают дробилки с верхней (см. рис. 3.1, а, 6, г) и нижней (см. рис. 3.1, в) подвеской.

– По конструкции механизма привода подвижной щеки – дробилки с рычажным механизмом (см. рис. 3.1, а, б, в), с гидравлическим приводом (см. рис. 3.1, г) и с кулачковым механизмом. Последние в настоящее время не производятся в СНГ. Первые два типа машин являются наиболее распространенными.

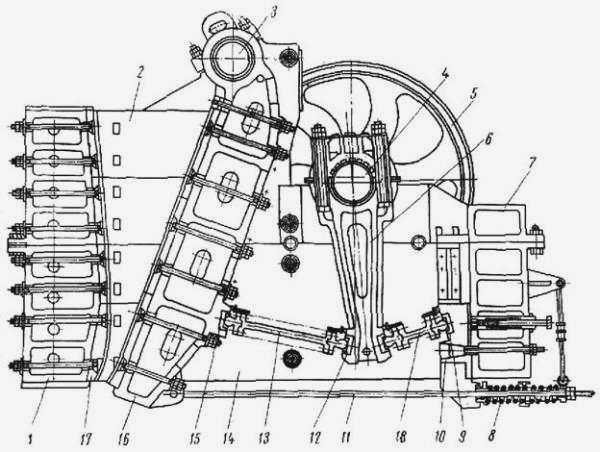

Рисунок 3.1 – Схема щековых дробилок:

А – с простым качанием щеки; б – со сложным качанием щеки; в – с подвеской нижней щеки; г – с гидравлическим приводом.

Простые щековые дробилки (рис. 3.2) предназначены для крупного и среднего дробления высокопрочных и абразивных пород.

Дисковые дробилки

Таблица 5: Основные параметры дисковых дробилок

Некоторые производители

Таблица 6: Основные параметры барабанных дробилок

Основные параметры барабанных измельчителей Некоторые производители

Таблица 7: Основные параметры роторных измельчителей

Некоторые производители

Роторные дробилки в основном предназначены для производства высококачественной щепы из круглых и обрезных бревен, плит и реек.

В зависимости от длины измельчаемого материала эти измельчители оснащаются вертикальными или наклонными измельчающими дисками.

В дисковых рубительных машинах древесина измельчается под углом к волокнам древесины между ножами, установленными на ножевом диске (роторе), и контрножом, установленным на держателе (носике). В этом случае длина щепы определяется величиной продвижения ножей на ножевом диске – она может изменяться в небольших пределах. Режущие ножи могут быть установлены радиально или под углом к радиусу ножа; такие ножи называются геликоидальными (считается, что геликоидальные ножи лучше втягивают древесину). Раскалывание древесины вдоль волокон происходит за счет смещения срезанного слоя и удара о внутреннюю поверхность рамы. Толщина щепы не регулируется, а доля плоских частиц обычно выше, чем в барабанных измельчителях.

Барабанные измельчители

В барабанных измельчителях режущим инструментом является ротор (барабан) с закрепленными на нем режущими ножами или долотами. Барабан может быть полным (в этом случае стружка подается в ножные желоба) или пустым (в этом случае стружка подается в барабан). Эти машины в основном загружаются горизонтально с подающего конвейера и оснащены роликовым питателем с механическим или гидравлическим зажимом, но существуют также машины с гравитационной подачей (свободным заполнением) сырья. Такой тип загрузки используется для коротких материалов длиной до 1,5 м. Стружка выгружается вниз на конвейер или на вход пневматической транспортной системы.

Барабанные машины обычно имеют высокую пропускную способность (до 1000 х 1600 мм), что позволяет перерабатывать крупный материал в стружку, но качество получаемых частиц ниже, чем в дисковых машинах, часто они выходят слишком длинными. Длина частиц увеличивается с увеличением скорости подачи и уменьшается с увеличением скорости вращения ротора и увеличением количества ножей на роторе. Для стабилизации гранулометрического состава щепы механизм измельчения оснащен перфорированным ситом, размер отверстия которого зависит от назначения машины и требований к продукту. В зависимости от конструкции барабана, эти измельчители способны производить первичную фракцию до 4 – 12 мм или 10 – 35 мм; в первичных измельчителях длина щепы составляет до 200 мм. Таким образом, помимо стандартного применения, щепа, произведенная в барабанных измельчителях, может использоваться как микрощепа для коптилен или как сырье для производства пеллет, а также как макрощепа для производства длинной, узкой щепы для производства OSB.

Основным преимуществом барабанной дробилки перед дисковой является широкий, универсальный спектр ее применения. На этом станке можно обрабатывать практически все виды древесины – круглый лес, фальцы, доски, рейки, обрезки, изогнутую и тонкую древесину и даже предварительно расщепленную древесину. Кроме того, при переработке веток, сучьев и короткой стружки от распиловки и деревообработки барабанные машины показывают более высокую производительность, которая при прочих равных условиях достигается за счет большего сечения входного окна загрузочной рукоятки. В этих машинах также можно измельчать отходы крупноформатных плит. Если раньше в некоторых областях (целлюлозно-бумажная промышленность, производство МДФ) предпочтение отдавалось дисковым шредерам, то в последнее время в этих областях все чаще используются и универсальные барабанные шредеры.