Сверхтвердые древесноволокнистые плиты редко используются в строительстве и ремонте домов – их цена слишком высока, а высокая плотность и жесткость нежелательны. Иногда излишняя жесткость может быть неудобной.

Использование ДВП в строительстве и других сферах жизни

ДВП – один из самых дешевых строительных и мебельных материалов. Его применение может быть оправдано в тех областях, где необходимо выровнять поверхность или подготовить ее к отделке. Он также подходит для изготовления спинок и оснований мебельных шкафов, комодов и мягкой мебели. Прессованная древесина уже несколько десятилетий используется для отделки интерьеров пассажирских вагонов. Однако этот список не является полным.

Применение ДВП

Основным преимуществом ДВП, позволяющим активно использовать его в строительстве, является его устойчивость к деформации с течением времени. Это при условии, что ДВП не вступает в контакт с водой. Вторым преимуществом этого материала является его экологичность.

При его производстве не используются особо вредные вещества. Как минимум две эти важные характеристики позволяют активно использовать ДВП в строительстве, производстве мебели и других отраслях народного хозяйства.

Все советские радиоприемники, некоторые радиоприемники и магнитофоны, телевизоры имели корпуса из ДВП.

В гражданском и промышленном строительстве ДВП используется как материал для:

- теплоизоляции полов;

- звукоизоляции стен и перегородок;

- теплоизоляции вентиляционных каналов, технических каналов и помещений, где требуется чистый звук (телестудии, кинотеатры)

- опалубки для малообъемных железобетонных конструкций;

- дверные панели;

- работы по облицовке стен;

- производство встроенной мебели и шкафов;

- Внутренняя отделка пассажирских вагонов в поездах, метро и трамваях;

- шероховатость, а иногда и отделка полов;

- плиты для электрических щитов.

Одно из самых распространенных применений ДВП для облицовки – создание криволинейных конструкций, а также декорирование стен.

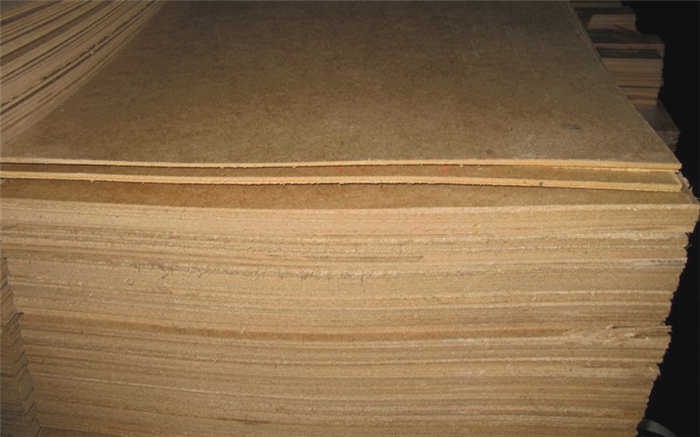

На фото показано, где можно использовать ДВП

Характеристики и описание ДВП

Это листовой материал, получаемый путем укладки древесных волокон в облицовку определенной толщины. Как правило, для производства ДВП изначально использовались отходы древесины. Сегодня для этого производственного процесса могут вырубаться даже здоровые деревья.

Опилки и стружка предварительно смешиваются с синтетическими смолами и антисептиками. Затем необходимо время для уплотнения сырья в процессе горячего прессования. В зависимости от того, как прессовался материал, существует несколько сортов ДВП.

Плиты могут быть

- Полутвердые. Их целевая плотность измеряется на уровне 400 кг/м3.

- Твердые. Плотность по ГОСТу составляет 850 кг/м3.

- Очень твердые. Плотность превышает 950 кг/м3 с максимальным значением 1100 кг/м3.

- Изоляционные. Этот вид ДВП относится к категории минимальной плотности и не используется там, где есть необходимость выдерживать хотя бы незначительные механические нагрузки. Плотность не превышает 250 кг/м3.

- Отделочные и изоляционные. Этот вид ДВП также не предназначен для нагрузок. Его внешняя сторона может быть использована для отделки. Плотность материала составляет 250 кг/м3.

- Мягкие древесноволокнистые плиты. Их минимальная плотность составляет 100 кг/м3. Этот материал является основным конкурентом гипсокартона, так как успешно используется для напольных покрытий.

Стоимость ДВП относительно невысока, и если использовать его только там, где рекомендует производитель, можно получить недорогой и достаточно прочный и качественный строительный элемент. В настоящее время гораздо дешевле купить материал, содержащий древесину, чем высококачественный гипсокартон.

Еще несколько слов о ДВП:

Строительные материалы из отходов лесного хозяйства

Первоначальная идея заключалась в производстве панелей из древесных опилок и волокон, остающихся после распиловки древесины, которые можно было бы использовать для изготовления некоторых строительных элементов. С самого начала было ясно, что этот материал не может быть использован в местах с повышенной влажностью.

Однако у него был и остается ряд неоспоримых преимуществ:

| Преимущества | Недостатки |

| Низкая стоимость | Боязнь воды и влаги |

| Высокие тепло- и звукоизоляционные свойства | Низкий срок службы |

| Малый вес, легкость в обработке | Токсичность некоторых марок, содержащих формальдегид. |

В целом можно сказать, что ДВП является достаточно хорошим строительным материалом, если использовать его по назначению. Его также применяют при изготовлении мебели. Но даже самые плотные плиты потеряют все свои положительные свойства при постоянной повышенной влажности. Поэтому оценка – твердая 4.

Технология производства

В качестве сырья для производства ДВП используются отходы деревообработки. Это могут быть опилки или дрова. Также используется стружка.

На начальном этапе процесса производства ДВП сырье промывается. Затем удаляются все посторонние элементы, такие как мелкие примеси. Затем производится сушка. После сушки материал проходит процесс дробления волокон в специальных машинах.

Различают различные виды измельчения. В процессе дробления волокна могут быть измельчены очень тонко или грубо.

При производстве плит в основу добавляются искусственные смолы, которые обладают связующим эффектом. Также присутствуют гидрофобные вещества, которые делают продукт устойчивым к влаге, и антипирены. Все ингредиенты добавляются перед прессованием. Процесс обработки изделия под прессом происходит под высоким давлением. Также требуются максимальные температуры. В результате этого процесса происходит уплотнение материала и достигается прочность.

Методы формования

ДВП может производиться с использованием сухого или мокрого прессования. Второй метод является более экологичным. Этот метод не требует большого количества синтетических добавок. Он считается энергоемким процессом, поэтому материал стоит дорого.

Мокрое производство требует сушки листов. Этот процесс занимает до четверти часа. Результатом такой технической необходимости является снижение производительности, что приводит к увеличению цены продукта.

При мокром способе обработки необходимые ингредиенты добавляются к измельченному сырью вместе с водой. Для равномерного распределения смеси на ленте требуется дозатор. Структура ленты, на которой распределяется смесь, имеет сетчатую структуру. Необходимость в сетке обусловлена тем, что излишки воды должны быть удалены на этом этапе.

При визуальном осмотре готовой ДВП можно увидеть, что она была произведена по мокрому способу. В этом случае на обратной стороне листа остается рисунок сетки, который не исчезает с течением времени.

Этот метод производства можно использовать при отсутствии связующих веществ. Однако это не означает, что прочность листа будет недостаточной. Поскольку продукт производится в условиях высокой температуры и высокого давления, из волокон, обработанных в этих условиях, высвобождается природный полимер лигнин. Это вещество, которое естественным образом способствует лигнификации растительной ткани. В результате ДВП приобретает связующий компонент природного происхождения. Если в древесине не хватает лигнина, то для достижения высокой прочности добавляется связующее вещество.

Чтобы заказать нужный тип ДВП, проверьте наличие маркировки сетки на обратной стороне плиты.

Смолы являются основным ингредиентом технологии сухого прессования. Этот метод позволяет получать плиты различной толщины. Процесс сухого прессования и уплотнения требует небольшого количества времени, всего несколько минут. Это приводит к низкой себестоимости продукции. Производительность пресса также увеличивается. Снижение материальных затрат обусловлено, в частности, возможностью добавления меньшего количества компонентов. Недостатком этого метода является наличие формальдегида в продукте. Если процентное содержание формальдегида в продукте не контролируется должным образом, он может быть вреден для здоровья.

Размеры

Размеры имеют значение только в отношении стандартизированных листов или плит. Как упоминалось выше, толщина древесноволокнистых плит может варьироваться от 2 до 40 мм. Другие размеры определяются стандартами:

- ширина 1220 мм и 1700 мм;

- высота 2140 мм, 2440 мм, 2745 мм.

Обратите внимание, что неформованные листы можно найти на любом производственном предприятии. Их обрезают в прессе после придания формы, и иногда, из-за неполадок оборудования (которые создают ковер на ленте), края приходится обрезать побольше. В результате получаются более узкие или короткие листы. Если вас не устраивает стандартный размер, вы всегда можете купить эти. Они не отличаются по качеству, но их цена значительно ниже.

Современное применение некоторых видов

Когда речь идет о декорировании, а не о строительстве, термин "волокнистый материал средней плотности" МДФ становится все более распространенным. Ламинированный МДФ используется для изготовления межкомнатных дверей. Деревянные реечные рамы ламинируются этим материалом, в результате чего получаются недорогие изделия с очень хорошим внешним видом. Звукоизоляционные свойства зависят от типа наполнителя, а долговечность самого изделия – от качества ламинирования и жесткости пленки.

Технология производства позволяет изготавливать не только листовые древесноволокнистые изделия. Форма пресса теоретически может быть любой. Поэтому МДФ используется для производства различных видов погонажных изделий, таких как наличники для отделки дверных коробок, плинтусы и другие подобные изделия. Они могут быть подобраны под цвет и форму двери.

МДФ используется для изготовления фасадов шкафов. Например, кухонных фасадов. В то время как мебель из ДСП имеет линейную форму, волокна фрезерованной древесины используются для создания изогнутых, плавных, округлых форм. Все это позволяет добиться большего разнообразия форм. Стеновые панели МДФ также производятся по той же технологии. Это не только плоские, гладкие листы, но и с различным типом/видом рисунка.

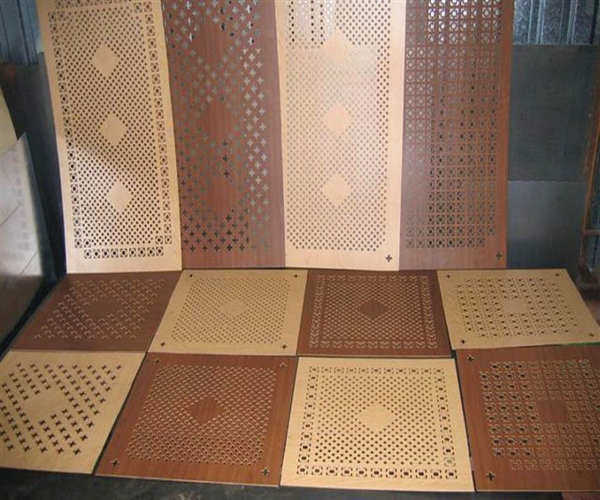

Жесткие волокнистые материалы

HDF, материал высокой плотности, используется в некоторых областях. В частности, благодаря своей жесткости, с ним удобно работать при формировании узора. С помощью лазерных резаков на тонких ламинированных или окрашенных плитах ХДФ создаются ажурные узоры. Из ажурных панелей изготавливают различные декоративные элементы, например, экраны для радиаторов.