На графике показан метод электродного нагрева. Чтобы "схема" работала, электроды должны быть подключены к источнику переменного тока 60-127 В.

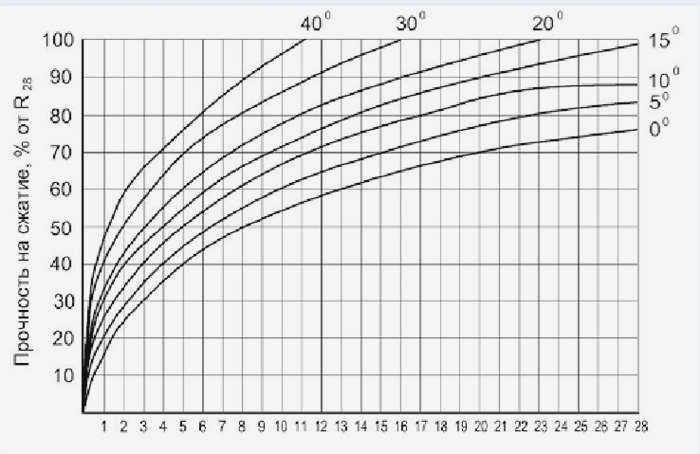

Диаграмма развития прочности бетона

Правильное изготовление и использование бетона зависит от ряда факторов. Помимо соблюдения рецептуры, важно знать, когда он будет готов к восприятию определенных нагрузок.

Твердение бетона – это физико-химическая реакция, при которой цемент образует новые соединения, вступая в реакцию с водой. Его скорость зависит от различных параметров:

- Время. Вода проникает в частицы цемента медленно. Все его новые части вступают в химическую реакцию. В результате бетон твердеет постепенно. Даже через несколько месяцев некоторые зерна цемента все еще не прореагировали с водой.

- Температура. Развитие прочности бетона сильно зависит от температуры, при которой происходит сушка. В нормальных условиях прочность бетона увеличивается относительно быстро. Портландцементный бетон достигает 60-70% своей 28-дневной прочности всего за 7-14 дней. После этого периода рост прочности замедляется.

- Состав. Дорогой глиноземистый цемент дает 80-90% своей четырехнедельной прочности за один день твердения. Упрочнители портландцемента и ускоряющие добавки, используемые при приготовлении бетонной смеси, усиливают этот процесс.

Показан график набора прочности бетона В15 – В25 с портландцементом М400 – М500 в днях в зависимости от температуры твердения.

Видно, что температура оказывает значительное влияние на время схватывания бетона.

Определение бетона

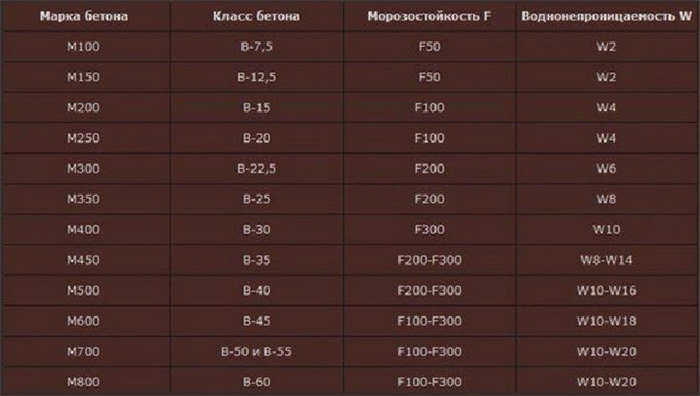

ГОСТы (25192-2012, 7473-2010) требуют от производителей указывать маркировку своих бетонных смесей, так как цена бетона, его прочность зависит от марки БС (бетонной смеси).

- БСГ – готовая бетонная смесь, ССС – сухая бетонная смесь;

- М – прочность бетона на сжатие. М500 – это бетонная смесь со структурной прочностью 500 кгс/см 2 на двадцать восьмой день схватывания. Чем больше цемента в бетоне, тем выше его прочность, поэтому цифра после буквы М также указывает на содержание портландцемента в бетоне. М100 – самый дешевый цемент. М500 – дорогой и самый прочный;

- В – класс прочности. Он указывает максимальное давление, которое должен выдерживать бетон, в МПа. Самые популярные классы бетона – М200 и М350, марки В15 и В25 соответственно. Он рассчитан на давление 15 и 25 МПа;

- F – морозостойкость бетонной смеси. Число после F указывает на количество циклов безопасного замораживания и оттаивания бетона без потери качества. Зимой вода попадает в бетон и замерзает, разрушая его. Морозостойкость бетона является важной характеристикой, указывающей на его долговечность и надежность для использования в зимних условиях;

- W – водонепроницаемость бетона.. Указывает на количество воды, которое может поглотить бетон. Класс бетона W варьируется от 2 до 20. Бетон класса W хорошо подходит для фундаментов. Монолитный бетон с классом не ниже W6 является наиболее популярным для строительных работ. Чем выше число рядом с W, тем выше устойчивость бетона к поглощению влаги после затвердевания.

В таблице ниже представлены различные классы бетона:

Состав и пропорции

Бетон класса В30 – это материал, состоящий из стандартных ингредиентов, таких как цемент, песок, заполнитель, вода и добавки. Каждый из них должен отвечать строгим требованиям. Ингредиенты:

- Высококачественный портландцемент (М400 или М500). Качество должно быть подтверждено сертификатом. Портландцемент, произведенный более чем за три месяца до использования, не подходит. Он не должен комковаться, твердые частицы не допускаются;

- мелкий песок, используемый в качестве наполнителя. Используется речной, промытый или просеянный кварцевый песок. Он не должен содержать глину, органические вещества, иначе качество готового продукта резко снизится;

- Щебень гранитный или гравийный – в качестве крупного заполнителя. Требования: фракция – от 5 до 20 мм, прочность – от М1200, без примесей;

- вода без примесей. Не должен содержать кислот, щелочей, органических веществ и т.д;

- пластификатор – для связывания всех частей вместе и добавки для улучшения свойств смеси.

Обратите внимание на главное требование – все компоненты должны быть высокого качества, иначе смесь не будет соответствовать ГОСТу, а конструкции из нее потеряют несущую способность и коррозионную стойкость.

Когда речь идет о пропорциях, учитывается марка портландцемента.

| Марка | Пропорция (ц:п:ш:в) | Цемент (кг) | Песок (кг) | Щебень (кг) | Вода (л) |

| М400 | 1:1.5:2.5:0.5 | 420 | 625 | 1085 | 190 |

| М500 | 1:1.9:3:0.5 | 357 | 675 | 1085 | 190 |

Это пропорции для получения 1 м 3 раствора. Зная, какие ингредиенты нужно использовать, их соотношение, легче рассчитать необходимое количество и стоимость материалов.

Технология производства

Прежде всего, закупаются все необходимые строительные материалы, при этом осуществляется строгий контроль качества. Цемент должен быть свежим. Песок просеивают, промывают и просушивают, чтобы удалить все примеси и органические вещества. Гравий или гравий отбраковывают, обращая внимание на фракции, которые не должны сильно отличаться по размеру. Вода для затворной смеси фильтруется, очищается от любых примесей.

Внимание: если в компонентах смеси присутствуют посторонние вещества, это повлияет на качественные характеристики смеси.

Бетон В30 характеризуется быстрым схватыванием, поэтому его замешивают в заводских условиях. На автоматизированных заводах сухие ингредиенты добавляются партиями и перемешиваются путем добавления жидкости. Это необходимо для того, чтобы строительная масса получилась идеально однородной.

Однако если производственный цех находится далеко, можно смешивать ингредиенты и самостоятельно. Для этого необходим гравитационный смеситель с большим объемом загрузки.

Наклонный желоб обеспечит быструю заливку. Затем необходимо провести виброплитой по поверхности раствора.

Контроль прочности бетона

Для того чтобы бетонная смесь была достаточно прочной и упругой, ее качество контролируется на стадии производства. Перед приготовлением бетонной смеси необходимо соблюдать рецептуру, пропорции смешивания и требования к ингредиентам.

Основные критерии для тестирования и проверки бетона:

- Совместимость используемого цемента с марками, указанными в рецепте – так, цемент марки М100 определенно не подходит для приготовления бетона марки М300, даже если он имеет большой объем. Чем выше цифра рядом с буквой М на этикетке цемента, тем прочнее будет раствор.

- Объем жидкости в растворе – чем больше воды в смеси, тем больше влаги испаряется во время сушки, что может привести к образованию пустот во время твердения.

- Качество и фракция заполнителя – крупные частицы неправильной формы обеспечивают наиболее прочное сцепление ингредиентов в бетоне, что дает желаемый эффект высокой прочности при затвердевании. Загрязненный заполнитель может снизить прочность бетона на растяжение и сжатие.

- Тщательное перемешивание ингредиентов на всех этапах приготовления раствора – в соответствии с технологией раствор перемешивается в эффективной бетономешалке или на производственной установке в течение длительного времени.

- Квалификация рабочих – также играет важную роль, так как даже при использовании высококачественной смеси В20, например, прочность может быть снижена из-за неправильной укладки, недостаточного уплотнения (вибрация обеспечивает увеличение прочности бетона на 30%).

- Условия твердения и эксплуатации – в идеале бетон связывается и набирает твердость при температуре воздуха +15-25 градусов и высокой влажности. В этом случае можно сказать, что монолит точно соответствует своему классу – если бетон был залит В15, то он покажет свои технические свойства.

Контроль за накоплением прочности

Когда создаются бетонные конструкции, их прочность контролируется с помощью специального оборудования и методик. Наиболее распространенными являются разрушающие и неразрушающие методы. В случае первого из них образцы испытываются на гидравлических прессах, которые изготавливаются из сборного бетона. Неразрушающий метод предполагает, что испытательные кубики изготавливаются отдельно.

Приборы для оценки прочности затвердевшего бетонного раствора могут быть электронными, механическими и ультразвуковыми. К первому типу относится склерометр Onyx, в котором используется метод ударного импульса. Второй – молоток Кашкарова, который также используется для определения прочности с помощью нескольких ударов. Принцип работы ультразвуковых приборов основан на прохождении ультразвука через бетон.

Определение прочности бетона с помощью молотка Шмидта.

Методы ускоренного твердения

Ускорение твердения бетонных конструкций может быть достигнуто с помощью ряда различных методов. Одним из наиболее распространенных является термовлажностное твердение. При этом используется паровая камера глубиной до 2 м, которая создается и поддерживается в атмосфере насыщенного пара при температуре 90-100°C. Бетон обрабатывается в течение 12-15 часов, и в результате получается материал, имеющий 70-100% проектной прочности.

Другой метод ускорения твердения основан на преобразовании электрической энергии в тепловую. При повышении температуры скорость твердения увеличивается. Для нагрева используются электроды или провода ПНСВ. Первый метод характеризуется высокими энергозатратами, второй требует длительной подготовки и тщательных расчетов.

Трансформатор для прогрева бетона при отрицательных температурах.

Бетон можно также нагревать снаружи (контактный нагрев). В этом случае бетонную смесь помещают в нагретую форму (опалубку) и накрывают пленкой для предотвращения испарения. Недостатками этого метода являются высокая стоимость и низкая эффективность; преимуществом является то, что строительные работы можно вести при очень низких наружных температурах.

Жесткость и прочность бетонной конструкции, а также время, необходимое для достижения проектного значения, зависят от различных факторов. Учитывая это влияние, можно определить, когда бетон будет достаточно прочным, чтобы снять опалубку и перейти к следующему этапу строительства. Изменяя условия твердения и подбирая подходящую смесь, можно добиться желаемой скорости твердения бетона.