Нагрев всей поверхности с помощью ТВЧ очень эффективен, поэтому он больше подходит для закалки небольших деталей, таких как валы, втулки, штифты и даже деталей деталей, таких как отверстия, шейки и т.д. После нагрева деталь полностью погружается в резервуар с закалочной жидкостью или орошается струей воды. Непрерывная закалка ТВЧ позволяет закаливать крупные детали, такие как зубчатые венцы, так как при этом нагревается небольшая площадь детали, что требует меньшей мощности от генератора ТВЧ.

Высокочастотные ТВЧ-установки

Совет: Теперь вы можете позвонить нашему менеджеру и объяснить свои требования к индукционному нагреву. Однако для экономии времени лучше прислать нам чертеж или эскиз детали. Не забудьте указать зону нагрева и температуру. А в случае закалки – еще и глубину закаленного слоя.

Преимущества высокочастотных систем ТВЧ

- Благодаря низкой цене индукционное оборудование окупается всего за шесть месяцев.

- Высокая экономия энергии. Это современное энергоэффективное оборудование на базе транзисторных IGBT-модулей. Эффективность – более 90%!

- Маленький и легкий, его можно разместить рядом с оконечным оборудованием.

- Два модуля HFI могут работать непрерывно. Одиночные модули HFI работают с рабочим циклом до 80%.

- Они имеют незначительную мощность холостого хода и не требуют времени на разогрев.

- Они позволяют быстро нагревать компоненты изнутри, с глубины 1-2 мм.

- Индукционная пайка является самым мощным методом пайки, благодаря вибрации припоя и флюса с частотой генерации магнитного поля.

- Системы ТВЧ заменяют электрические и газовые печи и обеспечивают высокоэргономичную рабочую среду.

- Здесь нет высокого напряжения и высоких частот, поэтому они безопасны для персонала.

- Легко научиться работать, навыки можно приобрести за 10 минут.

Технология высокочастотной закалки

Высокочастотная поверхностная закалка – это процесс термической обработки, предназначенный для повышения прочности и твердости заготовки. Основными этапами высокочастотной поверхностной закалки являются индукционный нагрев до высокой температуры, выдержка при этой температуре и последующее быстрое охлаждение. В процессе закалки ТВЧ нагрев осуществляется с помощью специальной индукционной установки. Закалка происходит в ванне с охлаждающей жидкостью (вода, масло или эмульсия) или путем распыления компонента из специальных распылительных установок.

Выбор температуры

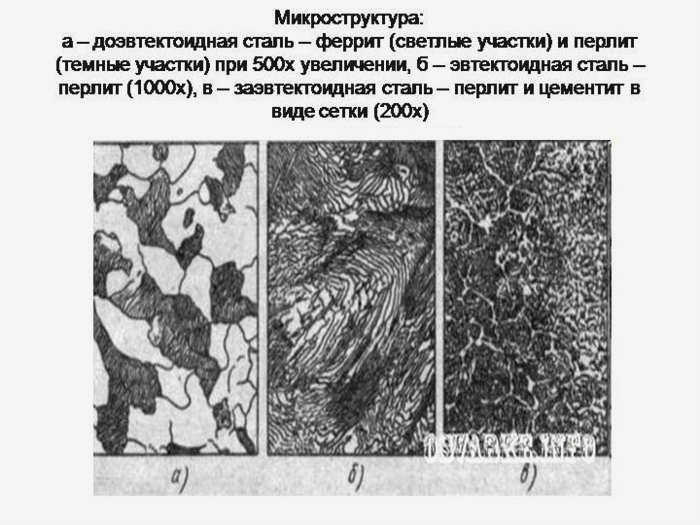

Для того чтобы процесс закалки прошел правильно, очень важно выбрать правильную температуру в зависимости от используемого материала. Стали классифицируются в зависимости от содержания углерода как доэвтектические, менее 0,8%, или как внеэвтектические, более 0,8%. Стали с содержанием углерода менее 0,4% не подвергаются закалке из-за их низкой твердости. Доэвтектические стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит при температуре 800-850°C. Затем заготовку быстро охлаждают. Быстрое охлаждение превращает аустенит в мартенсит, который обладает высокой твердостью и прочностью. В результате короткого времени закалки образуется мелкозернистый аустенит и мелкозернистый мартенсит; зерна не успевают вырасти и остаются мелкими. Такая структура стали обладает одновременно высокой твердостью и низкой хрупкостью. Заэвтектические стали нагревают немного ниже, чем доэвтектические, до 750-800°C, т.е. они не полностью закалены. Это объясняется тем, что при нагреве до этой температуры, помимо образования аустенита в расплаве, остается нерастворенным небольшое количество цементита, который имеет более высокую твердость, чем мартенсит. После быстрого охлаждения аустенит превращается в мартенсит, а цементит остается в виде небольших включений. Также в этой зоне углерод, который не полностью растворился, образует твердые карбиды. В переходной зоне при закалке ТВЧ температура аналогична переходной зоне и образуется аустенит с остаточным ферритом. Однако, поскольку переходная зона охлаждается не так быстро, как поверхность, она охлаждается медленнее, чем при нормализации. В этой зоне структура улучшается и становится мелкозернистой и однородной.

Перегрев поверхности заготовки способствует росту кристаллов аустенита, что отрицательно сказывается на хрупкости. Недогрев препятствует превращению всей ферритно-перритной структуры в аустенит, и могут образоваться незакаленные участки.

Конструкция

-

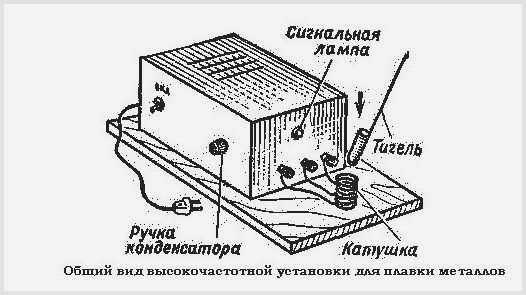

Ручная печь для плавки металла имеет довольно традиционную конструкцию и состоит из трех основных узлов, размещенных в одном корпусе:

- высокочастотный электрический генератор;

- Индукционная катушка – спиральная катушка из медной проволоки или трубки, изготовленная вручную;

- тигель.

Тигель помещается в индукционную катушку, а концы обмотки подключаются к источнику тока. Когда через катушку протекает ток, вокруг нее возникает электромагнитное поле с переменным вектором. Магнитное поле создает вихревые токи, которые перпендикулярны вектору и протекают по замкнутому контуру в центре катушки. Они протекают через металл, помещенный в тигель, нагревая его до температуры плавления.

Положительные особенности индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения устройства;

- склонность к перегреву – нагревается только металл, а не вся система в целом

- Высокая скорость плавления и однородность сплава;

- Отсутствие потери легирующих элементов в металле;

- Установка является экологически чистой и неопасной.

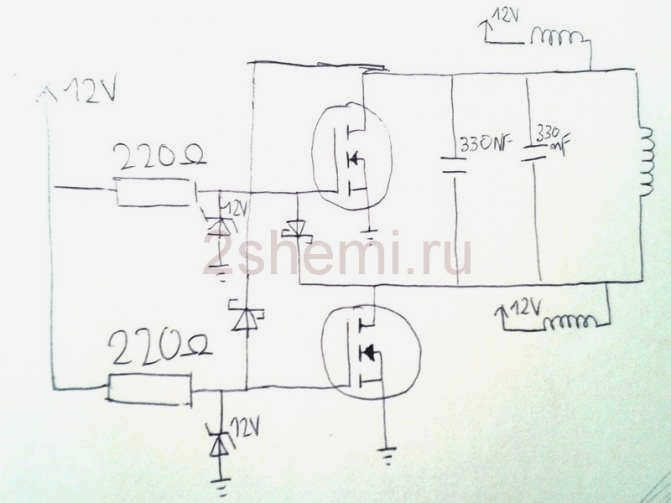

В качестве генератора индукционной печи для плавки металла можно использовать устройство инверторного типа. Также можно самостоятельно собрать генератор по приведенным ниже схемам.

Сварочная инверторная печь для плавки металла

Данная конструкция отличается регулярностью и безопасностью, так как все инверторы напряжения оснащены внутренней защитой от перегрузок. Вся сборка печи в этом случае сводится к изготовлению индуктора своими руками.

В большинстве случаев его делают в виде змеевика из тонкостенной медной трубки диаметром 8-10 мм. Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм друг от друга. Количество витков колеблется от 7 до 12, в зависимости от диаметра и параметров преобразователя напряжения. Полное сопротивление индуктора должно быть таким, чтобы не вызывать перегрузки по току в преобразователе напряжения, иначе он будет отключен внутренней защитой.

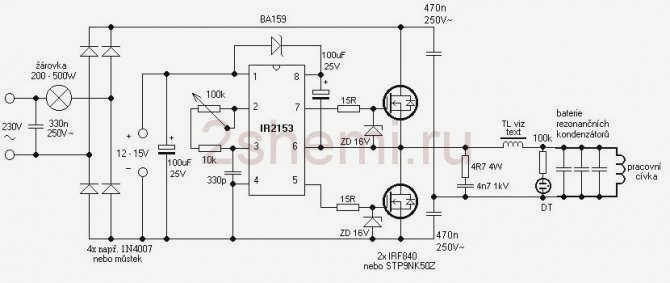

Второй вариант схемы – с питанием от сети

Для удобства резонансной настройки можно собрать более совершенную схему с контроллером IR2153. Рабочая частота настраивается с помощью резонансного регулятора 100k. Частота может быть настроена в диапазоне примерно 20-200 кГц. Схема управления требует вспомогательного напряжения 12-15 В от сети, а силовая часть может быть подключена непосредственно к 220 В через диодный мост. Дроссель имеет около 20 витков 1,5 мм на ферритовом сердечнике 8×10 мм.

Схема индукционного нагревателя на 220 В

Катушка ТВЧ должна быть изготовлена из толстого провода или, лучше всего, медной трубки и иметь около 10-30 витков на стержне длиной 3-10 см. Конденсаторы – 6 х 330н 250В. Оба конденсатора через некоторое время сильно нагреваются. Резонансная частота составляет приблизительно 30 кГц. Этот домашний индукционный нагреватель собран в пластиковом корпусе и работает уже более года.

Как выбирается температура?

Следование технологии должно сопровождаться правильным выбором температурного режима. В основном это зависит от нагреваемого металла.

Сталь делится на несколько типов:

- Доэвтектическая – содержание углерода до 0,8%;

- субэвтектическая – свыше 0,8%.

Металл с содержанием углерода не закаливают, так как достигается очень низкая твердость.

Доэвтектическую сталь нагревают до температуры, немного превышающей ту, которая необходима для превращения перлита и феррита в аустенит. Этот диапазон составляет от 800 до 850 градусов. Затем деталь охлаждается на высокой скорости. После быстрого охлаждения аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. При коротком времени охлаждения образуется мелкозернистый аустенит и мелкоигольчатый мартенсит. Сталь приобретает высокую твердость и низкую хрупкость.

Заэвтектоидная сталь получает меньше тепла. Диапазон составляет от 750 до 800 градусов Цельсия. В этом случае происходит неполная закалка. Это связано с тем, что при такой температуре в структуре остается некоторое количество цементита, который имеет более высокую твердость, чем мартенсит. При быстром охлаждении аустенит превращается в мартенсит. Цементит, с другой стороны, сохраняется в небольших включениях. В этой зоне также содержится углерод, который не полностью растворился и превратился в твердый карбид.

ЭЛСИТ

Индукционная печь – это высокочастотное устройство, позволяющее закаливать и расплавлять металлы, а также нагревать их для конкретных целей обработки. Упрочнение ТВЧ можно проводить в печи, если объемы обработки небольшие, но важно отметить, что для каждой операции высокотемпературной обработки идеально подходит специальное оборудование. Поверхностная закалка ТВЧ требует нагрева до более высоких температур, чем обычная объемная закалка. Это необходимо по следующим причинам: если скорость нагрева до критической точки будет высокой, то переход перлитной структуры в аустенит увеличится; важно, что при поверхностной закалке перлит быстрее переходит в аустенит, поэтому скорость обработки увеличивается, а значит, увеличивается и температура обработки. Хотя при ТВЧ-обработке заготовки нагреваются до более высоких температур, чем при использовании альтернативного оборудования, важно, чтобы металл не перегревался. Причина в том, что нагрев ТВЧ занимает меньше времени, поэтому зерно в стали просто не растет со временем. Закалка ТВЧ дает результаты примерно на 2-3 градуса по Роквеллу выше, чем закалка другими методами. Кроме того, индукционная печь позволяет нагреть изделие до определенной температуры настолько быстро, что на поверхности возникают сжимающие напряжения вследствие образования мартенситной структуры, что увеличивает прочность изделия и срок его службы. Закалка ТВЧ имеет ряд преимуществ, которые отличают ее от других видов закалки. К ним относятся высокая производительность, возможность регулировать толщину закаленного слоя, минимальная деформация, минимальное образование окалины и возможность автоматизации процесса. Хотя преимущества ТВЧ-закалки многочисленны, что делает ее довольно популярной, у нее есть и некоторые недостатки. Которые мы рассмотрим ниже.