Главное изменение, которое может запутать рядового покупателя, касается класса прочности цемента. Это уже не марка, а класс прочности в МПа, поэтому мы видим разные значения. Чтобы избежать путаницы, нужно помнить об этом:

Из чего и как делают цемент?

Цемент – это широко распространенный материал, который используется во всех видах ремонтных, реконструкционных, строительных работ. Цемент – это вяжущее вещество неорганического происхождения. Цемент используется в производстве бетона, кладки, штукатурного раствора и железобетонных элементов, применяемых в строительстве промышленных и частных зданий.

Особенностью порошкообразной цементной пасты, смешанной с водой, является ее способность постепенно затвердевать в каменную массу. Процесс приобретения эксплуатационной прочности происходит как на воздухе, так и в воде. Основным условием для затвердевания является избыточная влажность.

Все знают цемент, но мало кто знает, из чего состоит этот универсальный строительный материал и как его производят. В его основе лежит клинкер, специальные минеральные добавки и гипс. Давайте подробнее рассмотрим, как производится цемент и какое сырье для него используется.

Клинкер по-прежнему является основным ингредиентом цемента.

Сырье

Цемент производится на специальных заводах, расположенных недалеко от мест добычи сырья для его производства. Основным сырьем для производства цемента являются следующие природные породы

- Ископаемые породы карбонатного типа. Это ценное природное сырье, характеризующееся кристаллической структурой и физическими свойствами. Материал может иметь кристаллическую или аморфную структуру, что определяет эффективность его взаимодействия при обжиге с другими компонентами;

- Глинистые материалы, породы осадочного характера. Они имеют минеральную основу, становятся податливыми и увеличиваются в объеме при избыточном увлажнении. Сырье вязкое и используется при сухом способе производства.

Маркировка по ГОСТу

В настоящее время в нашей стране цемент маркируется в соответствии с требованиями нового ГОСТа 31108, разработанного в 2003 году и пересмотренного в 2016 году. Обе версии этого нормативного документа являются действующими, не противоречат друг другу и соответствуют требованиям к маркировке, принятым в европейских странах.

Тем не менее, в строительной документации и на упаковке цемента до сих пор используется старая маркировка ГОСТ 10178-85. Для потребителя она более понятна и привычна, но не отражает многих важных характеристик, таких как состав материала, вид и количество добавок. Это часто приводит к покупке вслепую, без учета многих нюансов, которые могут повлиять на качество возводимых конструкций.

Это означает, что строителям необходимо изучить новые марки цемента, как их использовать и как их расшифровывать. Таблицы и фотопримеры облегчают эту задачу.

Старая маркировка

Согласно прежним требованиям, цемент маркировался кратко, с указанием состава материала, прочности, процентного содержания добавок и особых свойств.

Состав цемента обозначался группой заглавных букв. Например, портландцемент – ПЦ, белый портландцемент – ПШЦ, шлакопортландцемент – ШПЦ.

Сразу после этого идут цифры, указывающие на прочность на сжатие (в кг/см²), которой готовый бетон достигает через 28 дней после производства: 300, 400 или 500. Часто маркировка цемента на розничном рынке еще проще: на мешке указывается полное название вяжущего вещества и класс прочности.

Буква Д, за которой следует цифра, указывает на то, что материал содержит определенное количество добавок – от 0 до 20%. Последние буквы указывают на его особые свойства:

Видео описание

Это видео поможет вам более детально разобраться в новой маркировке:

Сравнение старой и новой маркировки

Новые стандарты на строительные цементы предоставляют больше информации об их качественном и количественном составе, чего не было в старом ГОСТе. Расшифровывая обозначения, можно получить максимум информации о добавках. Однако производство цемента существенно не изменилось, поэтому старые и новые марки можно соотнести.

- Все марки цемента, начинающиеся с ЦЕМ I, в старые времена были ПЦ любой марки без добавок, например, ПЦ500 Д0 соответствует ЦЕМ I 42,5.

- Если содержание добавок не превышает 20% (D20), то это CEM II/A.

- CEM III или CEM II/B – в зависимости от количества добавок.

Состав цемента

Давайте разберемся, из чего состоит цемент, на примере самого популярного варианта – "портланд". Состав варьируется не только в зависимости от места использования, но и от производителя, так как у разных компаний разные рецептуры. Самый популярный цемент содержит:

- 59% известняка;

- 18% кремнезема (кислота или кварц);

- 4-5% алюминия или глинозема;

- 8% магния или оксида железа и гипс.

В зависимости от марки или производителя к этому сырью могут добавляться другие материалы, такие как шлак или красители.

Сырье и основные ингредиенты

Основным ингредиентом цемента, определяющим его свойства и прочность, является клинкер. Он изготавливается из глины (75% состава) и известняка (25% от общего веса). В качестве извести чаще всего используется мел, поскольку он легко измельчается в пыль, а также очень распространен.

Его аналогом является мергель, который считается переходным сырьем, так как содержит глину. Он отличается высоким содержанием влаги и весом, обусловленным его объемом. Мергель считается природным клинкером, но поскольку его запасы очень ограничены, он редко используется на крупных промышленных предприятиях, чаще всего его заменяют искусственно произведенным клинкером.

Ракушечные породы и осадочные окаменелости используются в качестве заменителей известняка, поскольку они содержат карбонат и легко измельчаются в порошок.

Другим компонентом клинкера является глинозем или глина. Чаще всего для изготовления цемента используются породы, содержащие минералы. Они увеличиваются в объеме при контакте с водой. Поскольку цемент чаще всего изготавливается из веществ, находящихся вблизи места производства, он может содержать даже отходы других промышленных предприятий.

В качестве глины используются пыль и песок, содержащие глину. Они, как и мергель, используются в качестве промежуточного вещества. Сланцы также используются для производства клинкерных гранул, которые после сильного измельчения разделяются на слои. Они содержат мало влаги, что позволяет быстрее их высушить и измельчить.

Для включения кремнезема или кварца в клинкер используются непластичные породы с хрупкой структурой. Они характеризуются высокой пористостью и рассыпаются на мелкие зерна.

Третий этап. Отжиг

Обжиг смеси и получение клинкера – самый важный этап производственного процесса.

Характеристики цемента напрямую зависят от качества клинкера, температуры и времени обжига. Дело в том, что в естественных условиях основные компоненты сырьевой смеси не вступают в химическую реакцию друг с другом, но процесс взаимодействия между глиной, известняком и другими компонентами запускается при нагревании.

Промышленные заводы обычно оснащены установками типа вращающейся печи. Основными компонентами установки являются печь, охладитель, печное оборудование, вентиляторы, вытяжные шкафы и пылеуловители. Вращающиеся печи делятся на два типа: сухие печи и мокрые печи.

Вращающийся барабан сварен из стальных обечаек, а зона обжига вращающейся печи внутри футерована огнеупорной футеровкой для уменьшения воздействия температуры на металлические сварочные кольца. Барабан устанавливается под небольшим наклоном и вращается вокруг продольной оси с частотой от 0,5 до 4 оборотов в минуту с учетом производительности машины.

Если сравнивать сухой способ производства цемента с мокрым, то он считается более технологичным, современным и экономичным. Печное оборудование потребляет на 30-40% меньше энергии за счет того, что исключается одна из рабочих фаз – необходимость испарения влаги из клинкера.

Печная система может быть разделена на температурные зоны с различными функциями:

В зоне сушки поддерживается температура до 200 °C; именно здесь из клинкера выпаривается лишняя влага.

В зоне нагрева, где температура колеблется между 200°C и 650°C, происходит дегидратация, которая обезвоживает глинистый компонент и сжигает органические примеси.

В зоне декарбонизации температурный режим поддерживается между 650°C и 1000°C. Здесь углерод удаляется из материала путем разложения карбонатов кальция и магния, которые при высоких температурах превращаются в оксиды этих химических элементов CaO и MgO.

Этап 4 – Измельчение клинкера и добавок

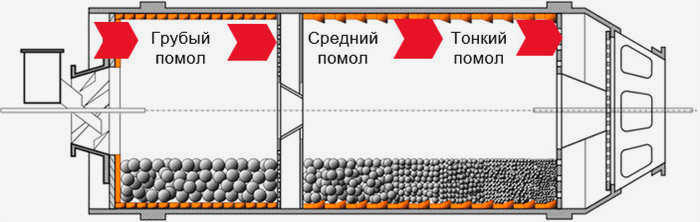

Последним этапом производства готового цемента является измельчение клинкера вместе с добавками или отдельно, с последующим смешиванием. Этот процесс является полностью механическим и происходит в закрытых или открытых мельницах. Этот процесс отличается от измельчения сырья на стадии подготовки тем, что клинкер гораздо тверже, и конечная фракция зерен цемента должна иметь определенный состав и размер. Мельницы для клинкера имеют схожую конструкцию с мельницами, используемыми на стадии подготовки сырья.

Принцип работы мельницы следующий:

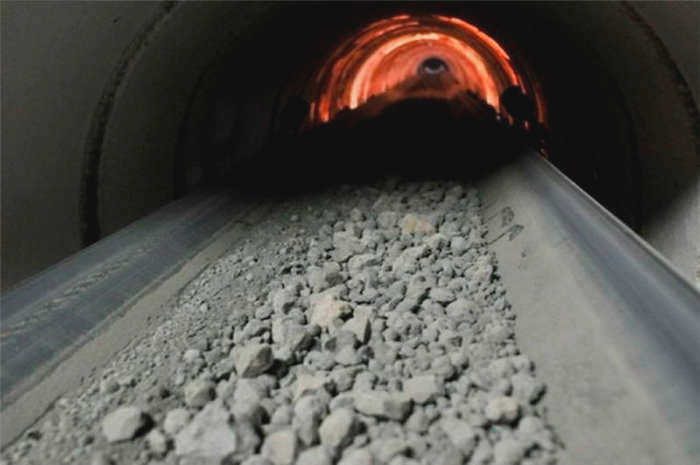

- клинкерный материал, обогащенный добавками, транспортируется по ленточному конвейеру из бункеров в мельницу.

- После измельчения материал выгружается в разгрузочный патрубок и поступает на элеватор. Цементная мука просеивается через сито с ячейками 0,08 мм, и процент остатка используется для определения тонкости помола, при этом остаток непросеянного цемента не должен превышать 15%.

- Элеватор передает измельченный клинкер в центробежный сепаратор, где он разделяется на муку и песок в соответствии с размером фракции. Мука тонкого помола считается конечным продуктом, гравий отправляется на вторичное измельчение в мельницу.

- Двухкамерные пневматические насосы транспортируют готовый цемент по системе трубопроводов в хранилище навалов. Камеры работают поочередно. Пока в правую камеру поступает цемент, пылевоздушная смесь вытесняется из левой камеры с помощью сжатого воздуха. Для улучшения аэрации цементной смеси часть усеченного конуса имеет пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, чтобы можно было контролировать давление сжатого воздуха.