Технологическая установка включает в себя следующее оборудование:

Производство водорода

ООО "ЭНЕРГОАВАНГАРД" является официальным партнером компании ErreDue S.p.A. Италия и эксклюзивным поставщиком установок для производства водорода/кислорода. ErreDue S.p.A. Italy выдала сертификат, разрешающий поставку, техническую и сервисную поддержку оборудования. Специалисты технического отдела ООО "ЭНЕРГОАВАНГАРД" прошли обучение на итальянском производстве ErreDue S.p.A. в Ливорно и могут незамедлительно проконтролировать монтаж и ввод оборудования в эксплуатацию на объекте заказчика.

Установки электролиза водорода/кислорода компании ErreDue S.p.A. в Италии производятся с использованием передовых технологий и соответствуют европейским стандартам: EN60204-1; 97/23/CE; 73/23/CE; 93/68/CE; 89/336/CE; 98/37/C. Оборудование прошло испытания в России, проведена проверка промышленной безопасности, имеется разрешение Ростехнадзора на применение и сертификат соответствия ГОСТ Р.

В 2015 году в рамках программы импортозамещения "ЭНЕРГОАВАНГАРД" организовал установку отечественных электролизных установок для производства водорода и кислорода серий EA и EAD. В качестве базы была принята итальянская компания ErreDue S.p.A., получены все разрешения и технические условия на установки серий EA и EAD.

Область применения установок электролиза водорода/кислорода

- Водород в основном используется в химической промышленности для производства хлористого водорода, аммиака, метанола и других органических соединений.

- В пищевой промышленности – для гидрогенизации масел и жиров.

- В микроэлектронике водород в основном используется для получения кремния путем восстановления.

- В нефтехимической промышленности он используется для преобразования низкокачественного топлива в высококачественное.

- В металлургии водород используется для восстановления некоторых цветных металлов из их оксидов, что позволяет получать тугоплавкие металлы – молибден и вольфрам.

- Водород используется в энергетике для охлаждения мощных электрогенераторов.

- Водородно-кислородное пламя используется для резки и сварки металлов.

- Реакция горения водорода в кислороде используется в ракетных двигателях.

- В настоящее время многие страны начали исследования по замене невозобновляемых источников энергии (нефть, газ, уголь) на водород.

Установки по производству водорода/кислорода ErreDue S.p.A. Италия и ООО "ЭНЕРГОАВАНГАРД" – это надежные, полностью автоматизированные, экологически безопасные установки, основанные на технологии электролиза водного щелочного раствора. Источником сырья для электролизной установки является вода. В результате электрохимической реакции под воздействием постоянного тока вода разлагается на водород и кислород. Водород дополнительно очищается от водяного пара и кислорода до степени, зависящей от требований заказчика (чистота от 99,5% до 99,9995%) и точки росы от -10 0 C до -70 0 C. Чистый кислород (99,5%) выбрасывается в атмосферу. Единственными примесями являются водород и водяной пар. Небольшой внутренний объем резервуаров делает электролизные установки производства ErreDue S.p.A. Италия и ООО "ЭНЕРГОАВАНГАРД" безопасными в эксплуатации. Процедура автоматического отключения переводит установку в режим ожидания при обнаружении ошибки. Система сигнализации предупреждает клиента, когда условия эксплуатации отклоняются от заданных значений. При правильном уходе электролизные системы работают бесперебойно в течение многих лет. Они не требуют настройки или калибровки.

Технические характеристики предлагаемого оборудования

1. электролизная установка.

Электролизный блок (рис. 4) состоит из двух электролизных модулей. Электролизные модули поставляются в собранном виде. Модуль электролиза состоит из следующего оборудования.

Рис. 4 Модуль электролиза. Общий вид.

1) Электролизер ФС-525М – в электролизере происходит основной технологический процесс установки – электрохимическая реакция расщепления молекул воды на водород и кислород, два газа разделены мембраной, которая не позволяет им смешиваться, но хорошо проводит ионный ток.

Электролизная установка состоит из двух компактных электролизеров.

2) Разделительные колонны (водород и кислород) РК – разделение электролита и газа, предварительное удаление большей части щелочи в виде капель и тумана из газов, охлаждение электролита в нижней части разделительной колонны и охлаждение газа в верхней части.

Газы в верхней части газосепараторов и дополнительная промывка щелочных туманов из газов путем барботажа этих газов через слой воды в равномерно глубоких распылителях.

3) Регуляторы давления (поплавковые выключатели) RD – поддерживают разницу давления между водородом и кислородом таким образом, чтобы она не превышала 20 см водяного столба.

4) Датчики уровня DUP – предназначены для контроля уровня воды в регуляторах давления и включения (выключения) дозирующего насоса.

5) Бак дистиллированной воды BD – получает дистиллированную воду из системы заказчика и поддерживает запас в 60 литров, достаточный для автономной работы установки в течение нескольких часов; заполняется щелочным электролитом из электролизеров и разделительных колонн во время ремонта электролизеров.

6) фильтр электролита ФЭ – улавливает механические частицы на выходе электролита из разделительных колонн.

2. технологический блок (рис. 5.) (блок регулирования давления и обезвоживания).

Основным назначением технологического блока является поддержание минимальной разницы давлений в каждой ячейке электролизера между водородным и кислородным пространствами, т.е. по обе стороны мембраны, разделяющей католит и анолит. Эта разница поддерживается на уровне 1-3 см водного столба в электролизерах, что предотвращает смешивание газов друг с другом через асбестовую мембрану.

Другое

Расход электроэнергии на производство водорода не превышает 5,0 кВтч/Нм3 .

Структура циклов технического обслуживания и ремонта установки FS-T.25:

ТО-1 – при выключенном агрегате, 1 раз в месяц.

ТО-2 – при выключенном агрегате, 1 раз в 6 месяцев.

ТО-3 – при выключенном блоке, 1 раз в год.

ТО-4 (текущий ремонт) – при выключенном агрегате, 1 раз в 3 года.

ТО-5 (капитальный ремонт) – при выключенном агрегате, один раз в 10 (6) лет*.

* В соответствии с п. 6.22.1.3 СТО 70238424.27.100.050-2009 "Электролизные установки на электростанциях. Организация эксплуатации и технического обслуживания. Нормы и требования" капитальный ремонт должен проводиться один раз в 6 лет.

Капитальный ремонт установок серии FS-T.25 необходимо проводить один раз в 10 лет при условии обслуживания сервисной службой ООО "ИФТИ".

Электропитание электролизной установки осуществляется от существующего распределительного устройства 0,4 кВ в соответствии с правилами устройства электроустановок.

Принцип работы и схема

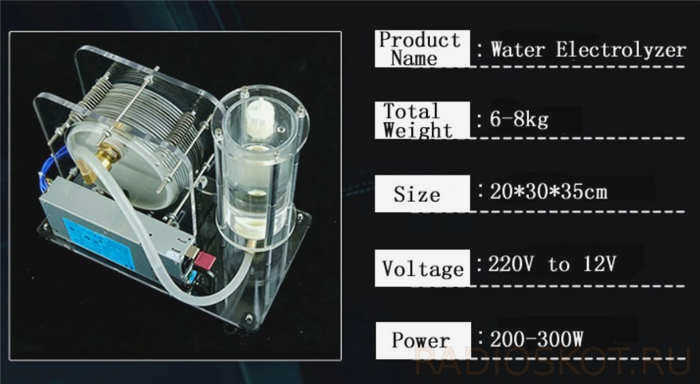

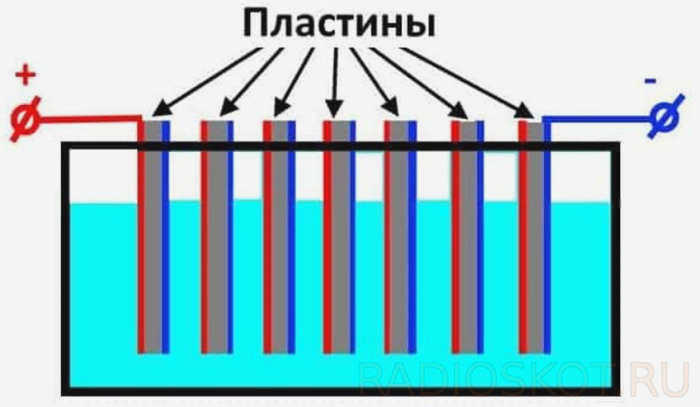

Уровень напряжения (минимальный электродный потенциал) должен быть между 1,8 и 2 В, меньшее значение не запускает процесс, а большее приводит к чрезмерному расходу энергии на нагрев электролита. Если в качестве источника используется питание 12 В, то имеет смысл разделить емкость пластинами на несколько ячеек, как показано на рисунке. Таким образом, подача на схему напряжения 12-14 В приведет к появлению 2 В на каждой ячейке, причем на каждой стороне пластин будут разные потенциалы.

Чем меньше расстояние между пластинами (между катодом и анодом), тем меньше будет сопротивление и, следовательно, через раствор электролита будет протекать больший ток, что приведет к большему выделению газа.

Размер пластины – площадь поверхности электрода, прямо пропорционален току, проходящему через электролит, и поэтому также влияет на эффективность. Идеальным материалом для пластин является золото, но оно слишком дорого, поэтому в домашних схемах используется нержавеющая сталь.

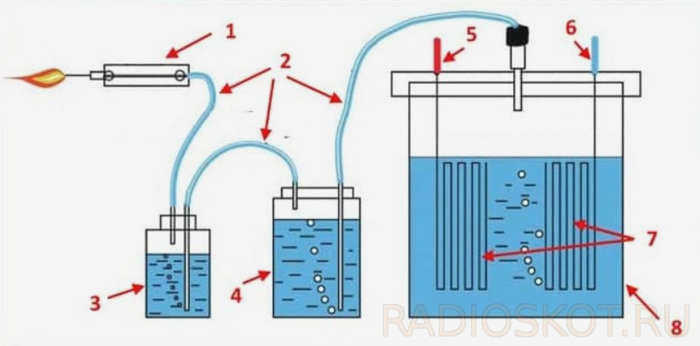

Схему такого устройства можно увидеть на рисунке ниже:

- Сопло горелки.

- Резиновая трубка.

- Второе водяное уплотнение.

- Первое водяное уплотнение.

- Анод.

- Катод.

- Электроды.

- Купание.

Правила использования

Во время использования периодически делайте перерывы – выжидайте более получаса перед повторным зажиганием, чтобы предотвратить перегрев. Температура горения газа высокая, ведь это водород. Ниже приводится переведенная инструкция по эксплуатации:

Приготовьте гидроксид натрия (NaOH) – соотношение NaOH составляет 600 мл, добавьте 4 грамма и спирт.

Поскольку продукт имеет определенное давление, жидкость содержит NaOH и является легковоспламеняющейся, обратите внимание на безопасность и сделайте все правильно, иначе могут быть последствия. Маркировка должна быть хорошо видна. В емкость фильтра добавляется спирт 50-70%.

Сначала добавьте 1 меру гидроксида натрия в чистую воду для растворения, можно добавить меньше, но не слишком много (количество гидроксида натрия очень важно, добавление большего количества вызовет слишком интенсивную реакцию, что приведет к слишком большому давлению в емкости, утечке воды или утечке газа).

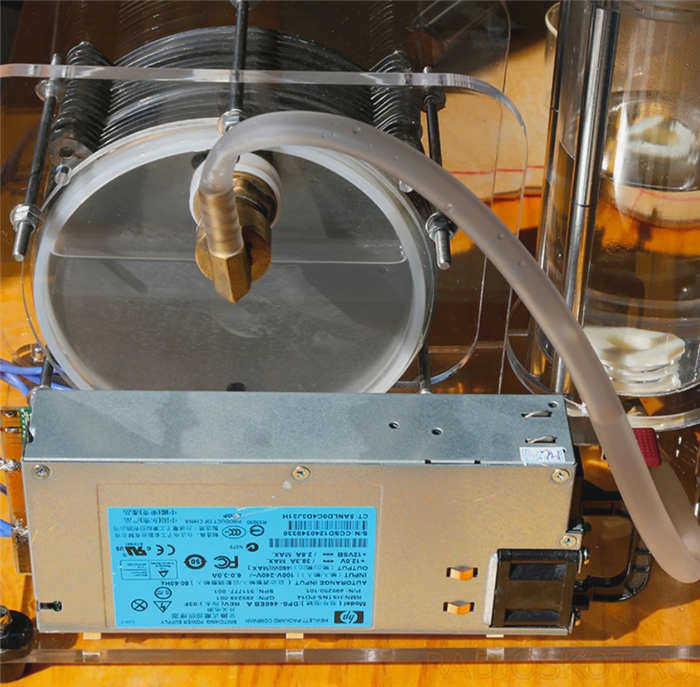

Поднимите горловину электролитической ячейки, открутите колено и добавьте раствор через медную трубку в электролитическую ячейку. Установите электролитическую ячейку. Если количество жидкости недостаточно, продолжайте доливать. Уровень жидкости не должен превышать 2/3 периметра пластины. После добавления воды затяните ее.

Сначала закрепите контейнер для очистки (т.е. цилиндрическую форму с 4 алюминиевыми колоннами вокруг нее). Проденьте 4 винта через основание и затяните их. Поместите блок питания и реакционную емкость на основание и соедините электролизную ячейку и модуль под газовым баллоном с помощью шланга.