Нанесите немного припоя на жало, выньте провод из канифоли и надвиньте на него жало. Все это покрывается тонким слоем олова.

Пайка алюминия в домашних условиях

Алюминий – это металл, который активно окисляется на воздухе, и на его поверхности образуется тугоплавкий и химически стойкий оксидный слой. Кроме того, температура плавления алюминия составляет всего 660 градусов, и нагрев его выше 300 градусов снижает прочность деталей.

Поэтому пайка алюминия должна производиться с использованием специальных химически стойких флюсов и припоев с низкой температурой плавления. Существуют также методы пайки без флюса. Эти методы описаны в статье ниже.

Очень важно, чтобы алюминий был чистым, поэтому обезжирьте место будущей пайки любым растворителем или бензином.

Перед пайкой очистите алюминиевую деталь наждачной бумагой или металлической щеткой. Цель шабрения заключается не в удалении оксидного слоя, а в придании поверхности шероховатости, что увеличивает площадь контакта будущей точки пайки. Это положительно скажется на прочности соединения. Процесс зачистки удаляет оксидный слой с поверхности металла и почти сразу же образует новый оксидный слой при воздействии кислорода воздуха. Однако новый оксидный слой будет тоньше старого оксидного слоя, поэтому его легче обработать флюсом.

Классическая пайка с флюсом

Нагрейте деталь до требуемой температуры процесса 250-300 градусов. Это можно сделать с помощью пропановой газовой горелки или обычной электрической плиты. Если деталь большая и требуется локальный нагрев, учтите, что из-за высокой теплопроводности алюминия нагретая область будет быстро остывать.

Для разрушения оксидного слоя на поверхности алюминия используется специальный флюс. Подходит флюс F-59A, F-61A, F-64 или флюс, маркированный как подходящий для пайки алюминия.

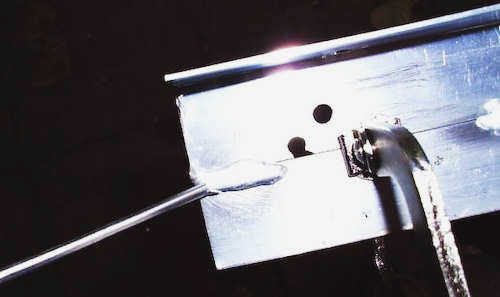

Нанесите флюс на алюминий и начните лужение.

Существуют специальные сплавы припоя для алюминия, такие как ZTF (цинко-оловянный припой) или A250. Именно их мы используем для лужения. Вотрите припой в область, где будет производиться лужение. Если деталь достаточно горячая, припой должен расплавиться при соприкосновении с алюминием и образовать небольшой серый слой. Если нет, нагревайте деталь до тех пор, пока припой не расплавится.

После лужения паяйте обычным припоем, например, PIC 30, 40 или PIC 60.

Как паять алюминий на века без специального флюса

Поверхность алюминия покрыта оксидным слоем, который препятствует процессу пайки. Даже если припой прилипнет, он отвалится под нагрузкой. Частично проблема решается использованием специальных флюсов и припоев, но есть более простой метод, который в несколько раз надежнее. Для пайки можно использовать самый популярный и недорогой припой PIC-61.

Материалы и инструменты:

- мощный паяльник 60 Вт и более;

- припой;

- машинное масло;

- флюс.

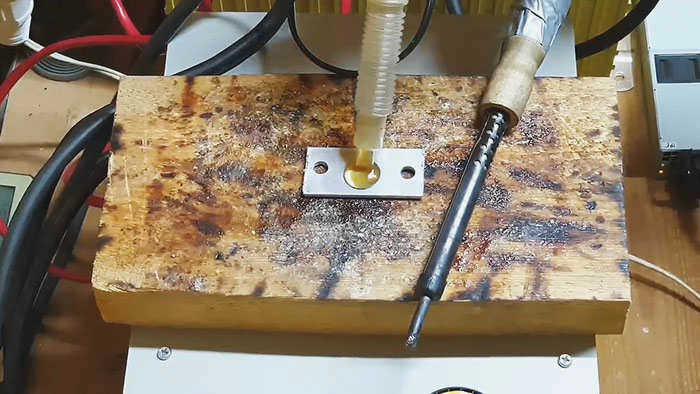

На поверхность алюминия наносится несколько капель машинного масла. Его качество и свойства не имеют значения. Это может быть синтетическое, полусинтетическое, минеральное или даже подсолнечное масло.

Затем наконечник паяльника окунается непосредственно в масло, касаясь алюминиевой поверхности. Затем на него наносится припой и припаивается в необходимом количестве. Все эти операции сопровождаются запахом гари, поэтому лучше работать с включенным вытяжкой или на открытом воздухе.

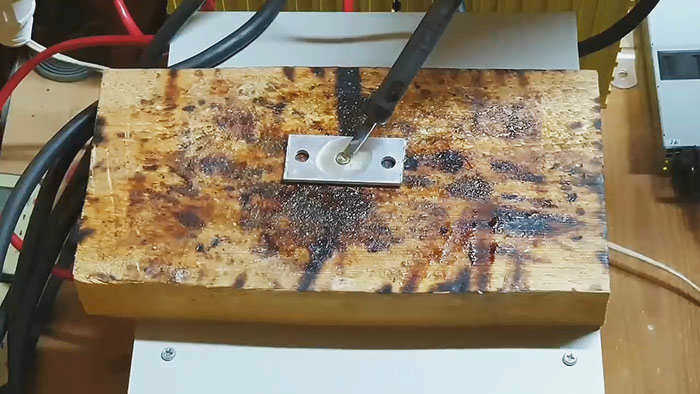

Наконечник паяльника следует держать до тех пор, пока алюминиевая деталь не нагреется. Затем можно приступать к лужению, но только в области под маслом. Двигайте перо вперед-назад, как будто втираете припой в поверхность. Это удаляет оксидный слой и создает микроцарапины для лучшей адгезии олова. Под маслом окисление не происходит, так как нет притока воздуха.

Если деталь перегревается, можно сделать перерыв, чтобы дать ей остыть. Чем дольше длится лужение, тем прочнее держится припой. В среднем лужение занимает 1-2 минуты. Убедитесь, что припой полностью распределен по требуемой площади. Сначала он соберется в шарик, но еще через минуту равномерно распределится по заготовке.

После лужения алюминия подготавливается проволока. Она тоже требует лужения. Если она сделана из меди, то сначала наносится обычный флюс, а затем все обильно лудится. Лучше наносить немного больше припоя за один раз.

Как правильно паять

Чтобы научиться паять, необходимы три вещи:

- Терпение.

- Терпение.

- Терпение.

Кроме того, для правильной пайки требуется

- Соответствующим образом оборудованное рабочее место.

- Качественный и эффективный электрический паяльник.

- Выбор подходящей паяльной проволоки и флюса для паяемого материала.

- Правильная и тщательная подготовка поверхностей.

Пайка для начинающих будет получаться лучше всего, если вы выберете относительно простую задачу для освоения и будете выполнять ее по учебным материалам. Не нужно изучать процесс, пытаясь починить пылесос или материнскую плату компьютера – возьмите кусок провода и потренируйтесь на нем.

Подготовка паяльника к работе

Когда вы впервые включаете новый электрический паяльник, от его поверхности исходит дым и характерный запах. Это сгорает тонкий слой смазки, нанесенный на заводе на корпус электронагревателя. Как только смазка сгорит, выключите прибор и подождите, пока он остынет.

Жало представляет собой стержень из медного сплава и имеет форму сильно вытянутого цилиндра. Кончик жала должен быть сформирован в одну из форм, используемых при пайке.

- Сплющенное в форме шпателя. Используется для пайки массивных компонентов мощными электрическими паяльниками.

- Заточено в острый конус или квадратную пирамиду. Используется при работе с тонкими проводниками и электронными компонентами.

- Тупой конус подходит для толстых проводов.

Заточка лопатки позволяет паять тонкие и более толстые провода и изделия одним и тем же жалом, поворачивая его в нужном направлении.

Подготовка

Рабочая зона

Всегда проводите пайку при нормальном общем освещении (не менее 500 люкс). Если вы хотите создать более комфортные условия, можно использовать местный источник света.

Обеспечьте хорошую вентиляцию. Наилучшие результаты достигаются при использовании вытяжки, но если ее нет, паяльник необходимо периодически (каждый час при интенсивной работе) проветривать от паров канифоли.

Выбор паяльника в зависимости от его мощности

Паяльники имеют разную мощность пайки. Принято считать, что

- Маломощные паяльники (20-50 Вт) удобны для работы с электроникой и позволяют паять тонкие провода;

- 100-ваттные инструменты используются для пайки слоев меди толщиной не более 1 мм;

- 200 Вт и более позволяют паять такие массивные детали, которые изначально требуют мощных паяльников.

О мощности прибора легко судить визуально: 50-ваттный паяльник кажется чуть больше авторучки, а 200-ваттный паяльник имеет общую длину около 35-40 см.

Приведение паяльника в рабочее состояние

Перед первым включением удалите с корпуса остатки заводской смазки. Она сгорает и выделяет дым и неприятный запах. Поэтому паяльник включают с помощью удлинителя, выставляя его на улицу через окно на четверть часа.

Затем наконечник паяльника забивают на место: герметизация меди увеличивает срок ее службы. Кончику жала придают форму:

- угловой или скошенный – для точечной работы (пример показан на рис. 5);

- колющего типа – таким жалом можно одновременно припаивать несколько контактов (типично для микропроцессоров);

- специальные – используются для пайки определенных типов радиокомпонентов.

Перед пайкой с наконечника необходимо удалить оксидный слой. Эта процедура выполняется мелкой наждачной бумагой или бархатным напильником, или химическим способом – путем обмакивания жала в канифоль. Очищенное жало снова заливается припоем.

Техника пайки шаг за шагом

Припаяйте провода в следующем порядке:

- Удалите изоляцию на длине 3-5 см (для проводов большего диаметра длина удаляемого участка больше).

- При необходимости зачистите и обезжирьте соединяемые провода.

- Сформируйте плотное сращивание проводов.

- Нанесите флюс на разъем.

- Нанесите припой на жало и припаяйте место сращивания, продолжайте нагрев до полного стекания припоя, при необходимости повторите несколько раз. Припой должен заполнить все полости уздечки, как показано на рисунке 6.

- Паяное соединение изолировано.

Пайка алюминиевых проводов между собой, как и медных, принципиально не отличается, за исключением более сложной процедуры работы.

Выбор припоя и флюса для алюминия

Припои на основе олова и свинца можно использовать для сварки алюминиевых проводов, компонентов и деталей при условии, что они были тщательно очищены. Такая пайка должна осуществляться с использованием специальных флюсов, состоящих из высокореактивных веществ. Однако такие соединения имеют недостаточную прочность из-за плохого взаимодействия алюминиевых изделий с оловом и свинцом и склонности к образованию коррозии. Поэтому для поверхностей из этого металла используют специальные составы в виде антикоррозийных покрытий.

К ним относятся припои, содержащие медь, цинк, алюминий и кремний. Они производятся как в нашей стране, так и за рубежом. К наиболее распространенным отечественным маркам относятся ЦОП-40, содержащий 40% цинка и 60% олова, а также соединение 34А с содержанием алюминия (66%), меди (28%) и кремния (6%). Содержание цинка влияет не только на прочность алюминиевых контактов, но и на их коррозионную стойкость.

Читайте также:

Датчик освещенности Arduino

Из всех известных припоев составы на основе олова и свинца имеют самые низкие температуры плавления. Самую высокую температуру плавления имеют соединения алюминия и кремния, а также алюминия, меди и кремния. Эти виды припоев плавятся при температуре 590-600 градусов Цельсия в первом случае и 530-550 градусов Цельсия во втором. Их выбирают индивидуально при соединении крупных деталей с хорошей теплоотдачей или соединений из тугоплавкого алюминия.

Технологические процессы неразрывно связаны со специальными видами флюсов, используемых для лучшего взаимодействия всех компонентов сварки.

Выбор наиболее подходящего материала считается довольно сложным мероприятием. Это особенно важно, когда в процессе работы используются оловянно-свинцовые припои. В состав таких флюсов входят элементы, которые создают его повышенную активность при взаимодействии с алюминием. К ним относятся триэтаноламин, фтороборат аммония, фтороборат цинка и другие подобные компоненты.

Пайка алюминиевых деталей

Процедура и технический процесс сварки алюминия точно такие же, как и для других цветных металлов.

Два метода, которые чаще всего используются любителями, это

- Высокотемпературная пайка, используемая для сварки крупных деталей. К этой категории относятся алюминиевые конструкции с толстыми стенками и повышенным весом, для нагрева которых требуется температура 550-650 С.

- Пайка при более низких температурах 250-300 С, которых вполне достаточно для сборки проводов для радиоэлектронной аппаратуры и сварки мелких предметов, используемых в быту. Таким же образом соединяются алюминиевые проводники в любой электроустановке.

Высокотемпературное соединение осуществляется с помощью специальных нагревательных элементов. Одним из них является горелка, для работы которой требуется газ пропан или бутан. Если такой горелки нет, домашние мастера используют различные типы паяльных ламп. Высокотемпературная сварка требует постоянного контроля за степенью нагрева поверхностей соединяемых деталей. Для этого берется небольшое количество одного из тугоплавких паяльных сплавов, и когда он начинает плавиться, можно считать, что нужная температура достигнута. В этот момент нагрев детали прекращают, иначе она просто расплавится и выйдет из строя.

Читайте также:

Параметрический регулятор напряжения

Пайка при более низкой температуре производится паяльником мощностью 100-200 Вт. Мощность паяльника зависит от размера соединяемых компонентов: чем больше компонент, тем более мощный паяльник требуется для его нагрева. Провода можно легко соединить паяльником мощностью 50 Вт.

Независимо от температуры, соединения выполняются одинаково, а все этапы выполняются в следующем порядке: