Суть операции сводится к подготовке резьбового соединения требуемого диаметра и класса прочности. Диаметр отверстия и требуемый метчик можно рассчитать самостоятельно или воспользоваться готовой таблицей данных, указанных в ГОСТ 19257 – 73.

Метчики для нарезания резьбы – типы, таблица размеров, требования ГОСТ 3266-81

Многие технические устройства, как и большинство бытовых товаров, имеют резьбовые соединения, которыми человечество пользуется с древних времен. Основным инструментом, с помощью которого изготавливаются элементы таких соединений, является резьбонарезной инструмент. Его использование позволяет легко и быстро нарезать точную и качественную резьбу на внутренней поверхности отверстия.

Метчики

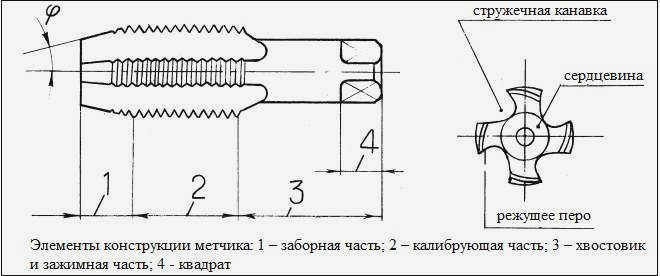

Особенности конструкции

Первые инструменты для нарезания внутренней резьбы были примитивной конструкции и состояли из четырехгранного стержня, на рабочем конце которого были нарезаны режущие зубья, заточенные на плоский конус. С помощью такого инструмента нарезали резьбу, ввинчивая его во внутреннюю часть гайки или в заранее подготовленное отверстие в заготовке. Конечно, такой инструмент имел множество недостатков, главными из которых были отсутствие задней поверхности на режущей части и отрицательное значение угла наклона. Со временем конструкция метчиков усложнялась, и сегодня они позволяют создавать точную и качественную внутреннюю резьбу.

Каждый метчик для нарезания резьбы на внутренних поверхностях заготовок, независимо от его геометрических параметров и назначения, имеет следующие элементы:

- боковые канавки (их может быть от 2 до 6);

- коническая входная часть;

- измерительная часть, имеющая цилиндрическую форму.

Канавки, расположенные на боковой поверхности инструмента по всей его длине, выполняют одновременно две функции: обеспечивают отвод стружки из зоны обработки и облегчают подачу в эту зону смазочно-охлаждающей жидкости (СОЖ). Форма поперечного сечения ответвительной канавки определяется двумя ее поверхностями, одна из которых является передней кромкой режущего зуба, а другая – задней кромкой режущего зуба. В зависимости от типа профиля, канавки для метчиков бывают следующих типов:

- С одним радиусом (резьба такой формы в основном изготавливается с помощью канавок калибровочного типа);

- С прямой передней и задней поверхностью (инструменты с таким типом канавки используются для нарезания резьбы внутри гаек);

- с прямой передней поверхностью и закругленной задней поверхностью (большинство метчиков изготавливаются с долбежными канавками такого типа).

Разновидности и применение резьбонарезных плашек

Нарезание внутренней резьбы может выполняться вручную или с помощью различных видов оборудования (расточных станков, токарных станков и т.д.). Рабочими инструментами, выполняющими основную работу по нарезанию внутренней резьбы, являются станки или машинные метчики.

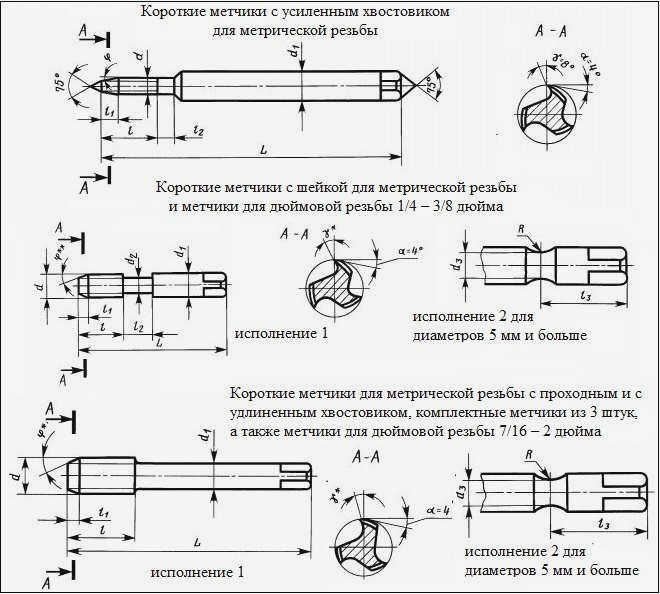

Метчики делятся на различные типы в зависимости от ряда параметров. Общепринятыми являются следующие правила классификации метчиков.

- Различают машинные метчики с ручным управлением и машинные метчики для нарезания внутренней резьбы. Метчики с ручным управлением, оснащенные квадратным хвостовиком, используются в сочетании со специальным приспособлением с двумя рукоятками (это так называемая отвертка, рукоятка для нарезания резьбы). С помощью этого приспособления метчик поворачивают и нарезают резьбу. Нарезание резьбы машинным метчиком осуществляется на различных типах станков, в которых закреплен держатель инструмента.

- В зависимости от способа нарезания внутренней резьбы различают метчики универсальные (сквозные) и метчики полные. Рабочая часть первых делится на несколько частей, каждая из которых отличается от других по своим геометрическим параметрам. Первая часть рабочей части, которая начинает взаимодействовать с заготовкой, является черновой, вторая – промежуточной, а третья, расположенная ближе к хвостовику, используется для чистовой обработки. Нарезание резьбы комплектными метчиками требует использования нескольких инструментов. Например, если набор состоит из трех метчиков, то первый используется для черновой обработки, второй – для промежуточной, а третий – для чистовой. Обычно набор метчиков для нарезания резьбы определенного диаметра состоит из трех инструментов, но в некоторых случаях, когда необходимо нарезать резьбу на изделиях из особо твердых материалов, может использоваться набор из пяти инструментов.

- Различают метчики для сквозных и глухих отверстий, в зависимости от типа отверстия, на внутренней поверхности которого необходимо нарезать резьбу. Метчик для нарезания отверстий характеризуется удлиненным коническим наконечником, который вставляется в рабочий конец. Это наиболее распространенная конструкция универсального типа метчика. Внутреннее нарезание резьбы в глухих отверстиях осуществляется метчиками, у которых конический наконечник срезан и действует как обычный резец. Такая конструкция позволяет нарезать резьбу на всю глубину глухого отверстия. Для нарезания резьбы такого типа обычно используется набор метчиков, которые нарезаются вручную с помощью отвертки.

- Метчики могут быть с прямыми, спиральными или усеченными канавками. Обратите внимание, что метчики с различными типами канавок можно использовать для нарезания резьбы в относительно мягких материалах, таких как углеродистые и низколегированные стальные сплавы. С другой стороны, если требуется нарезать резьбу в деталях из очень твердых или прочных материалов (нержавеющие стали, тугоплавкие стали и т.д.), используются резьбонарезные резцы со смещенным расположением режущего элемента.

Подготовка к нарезанию внутренней резьбы

Для того чтобы нарезание резьбы метчиком прошло гладко и дало хорошие результаты, необходимо правильно подготовиться к этой технологической операции. Все методы нарезания резьбы предполагают, что в заготовке уже просверлено отверстие нужного диаметра. Если нарезаемая внутренняя резьба имеет стандартный размер, то для определения диаметра подготовительного отверстия можно воспользоваться специальной таблицей с данными по ГОСТу.

Таблица 1. Диаметры отверстий для сверления под стандартную метрическую резьбу

Если нарезаемая резьба не является стандартной, то диаметр отверстия можно рассчитать по универсальной формуле. Прежде всего, необходимо обратиться к маркировке резьбонарезного станка, где обязательно указывается тип нарезаемой резьбы, ее диаметр и шаг, измеряемый в миллиметрах (для метрической резьбы). Затем, чтобы определить сечение отверстия, которое нужно просверлить под резьбу, просто вычтите шаг из диаметра. Например, если инструмент с маркировкой M6x0,75 используется для нарезания внутренней резьбы, диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб в дюймовой категории также имеется таблица, позволяющая правильно выбрать сверло, с помощью которого будет выполняться подготовительная работа.

Таблица 2: Диаметры сверлильных отверстий для дюймовой резьбы

Как определить правильный диаметр отверстия?

Перед нарезанием резьбы сверлят отверстие и определяют его диаметр по стандартным таблицам. Если вы подготовите отверстие диаметром меньше рекомендованного значения, инструмент выйдет из строя, если больше – результат будет низкого качества.

Метрические резьбы и диаметры их отверстий

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

| М 2.2 | 1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица дюймовых резьб и диаметров отверстий

| Размер резьбы, дюйм | Диаметр, мм | Размер резьбы, дюйм | Диаметр, дюйм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

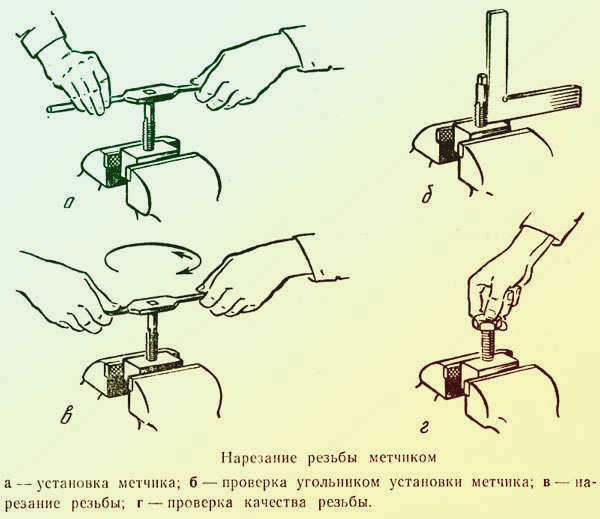

Этапы нарезания нитей с помощью ручного нитевдевателя

Процедура:

- Первый этап – разметка в соответствии с чертежами.

- За разметкой следует сверление коронкой с заточенным корончатым сверлом.

- Сверлите со средним давлением на низкой скорости. Сверло должно находиться под прямым углом к поверхности. Смажьте сверло перед началом работы. Если отверстие, которое необходимо просверлить, глубокое, это необходимо сделать не только до начала работы, но и во время работы. Глубина глухого отверстия должна быть немного больше длины резьбы. Если запаса не будет, резьба может оказаться неполной.

- Для улучшения качества результата процесс зенкования уменьшает конусность и обеспечивает параллельность боковых поверхностей.

- Резьба помещается во фланец, сверло смазывается и вставляется в отверстие под прямым углом к поверхности. Первый оборот делается легким нажатием на отвертку сверху. После первого оборота вперед сделайте пол-оборота назад, чтобы удалить стружку. Будьте очень осторожны при использовании мультиинструмента, так как он хрупкий и легко повреждается. Проще работать с готовыми моделями.

Как нарезать резьбу по металлу – особенности используемой технологии

К особенностям данной технологии относится необходимость точной разметки детали перед сверлением – это делается путем простукивания поверхности. Сверло должно входить в деталь точно под углом 90 градусов (желательно сверлить на специальном станке, где гарантирована перпендикулярность патрона), но если такого станка нет, угол сверления периодически проверяют угломером и при необходимости своевременно корректируют.

Чтобы уменьшить трение и противостоять закалке под воздействием температуры, рабочие поверхности смазывают специальным охлаждающим раствором, но если его нет, достаточно обычного машинного масла, литола, солидола или другой технической смазки.

Совет для профессионалов

Профессионалы, изготовившие сотни высококачественных деталей, придерживаются следующих правил, чтобы свести к минимуму количество отходов и добиться наилучших результатов.

- Чугунные и бронзовые детали можно обрабатывать без смазки.

- Для цветных металлов лучшими охлаждающими жидкостями являются парафин, скипидар, оливковое или льняное масло.

- Если резьба нарезается в глухом отверстии, необходимо в два раза чаще проверять вертикальность резьбонарезного инструмента и в три раза чаще удалять стружку из осевого канала резьбовой детали.