Принцип работы плазменного резака заключается в следующем. Создается поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемого объекта (т.е. воздух перестает быть изолятором и становится проводником электричества).

Что такое плазморез и как работает резак для плазменной резки?

Плазменная резка – одна из самых современных и эффективных технологий обработки металла, а также некоторых непроводящих материалов, включая дерево, пластик и камень.

Неудивительно, что этот метод востребован и активно используется в самых разных сферах деятельности, в быту и коммунальном хозяйстве, в строительстве и промышленности. Основным оборудованием во всем процессе является плазморез, который производит дугу, образованную плазмой при огромной температуре.

Дуга позволяет работать с высокой точностью, резать не только по прямым линиям, но и формировать сложные формы.

Чтобы разобраться в тонкостях всего процесса, давайте подробнее рассмотрим конструкцию станка, а также основные принципы, на которых основана его работа.

Конструкция

Плазморез состоит из следующих компонентов:

1. Элемент питанияОн отвечает за подачу тока различной силы. В качестве элемента используются трансформаторы или инверторы.

Первый вариант характеризуется значительным весом, но он практически нечувствителен к перепадам напряжения и может резать металлические изделия большой толщины.

Инвертор – хороший выбор, если заготовка не слишком толстая. Они экономичны с точки зрения потребления энергии, имеют высокую мощность и рекомендуются для частных домов.

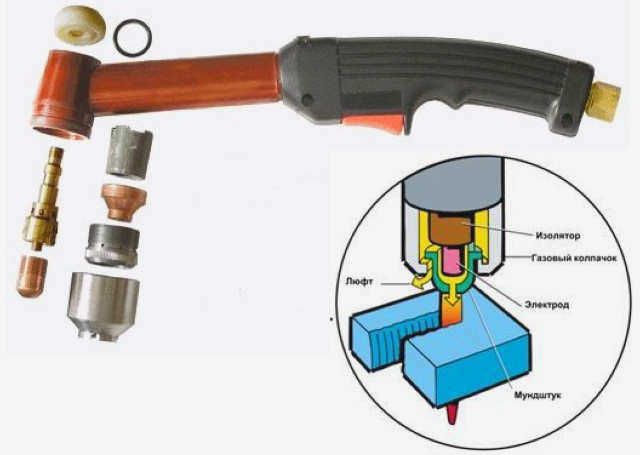

2. Плазмотрон. Основной элемент, с помощью которого осуществляется резка.

В корпусе детали скрыт электрод, отвечающий за создание сильной дуги. Электрод изготавливается из тугоплавкого металла, который предотвращает деформацию и растрескивание под воздействием высоких температур. Как правило, используется гафний как самый прочный и безопасный материал.

На конце находится сопло, создающее плазменную струю, которая легко разрезает заготовку.

Эффективность и мощность устройства во многом зависит от диаметра сопла. Чем шире сопло, тем больше воздуха проходит через него в единицу времени, а увеличение объема воздуха напрямую повышает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, и для наиболее точной работы следует выбирать удлиненную часть.

3. Компрессор. Его основная задача – нагнетание воздуха, без которого металлоплазменный резак просто не сможет работать. Процесс основан на использовании газа для формирования плазменной струи и ее экрана.

Виды резаков и их назначение

Многое в выборе плазменного резака будет зависеть от области, в которой вы планируете его использовать. Дело в том, что конструктивные особенности всех типов сильно отличаются – каждый аппарат имеет свой тип поджига дуги, а также мощность системы охлаждения.

- Инструменты, работающие в среде защитных газов – водорода, аргона, гелия, азота и других. Эти газы обладают регенеративными свойствами.

- Резаки, работающие в среде окислительных газов. Такие обычные насыщены кислородом.

- Оборудование, используемое для работы со смесями.

- Горелки, работающие в системах стабилизации жидкого газа.

- Устройства, работающие с магнитной и водяной стабилизацией. Это специальный инструмент, который используется очень редко, поэтому найти его на открытом рынке довольно сложно.

Существует еще одна классификация, которая помогает разделить и купить плазморезы в зависимости от типа оборудования, используемого для работы.

- Инверторный. Считается экономичным вариантом, может резать металлические детали толщиной до 3 см.

- Трансформаторный – такое оборудование способно резать металл толщиной до 8 см, сам по себе менее экономичный вариант.

В зависимости от типа контакта, устройства можно разделить на две группы – бесконтактные и контактные. Из названия легко понять, какие способы использования плазменного резака существуют. В первом случае устройство не требует контакта с заготовкой и толщина заготовки может быть любой, а во втором случае требуется контакт с металлом и толщина должна быть не менее 1,8 см.

Еще одной категорией является тип применения и вариант электропитания. В данном случае речь идет о двух изделиях – бытовом резаке, который работает от сети переменного тока со стандартным напряжением 220 вольт, и промышленном резаке, который может быть подключен только к трехфазной электросети напряжением 380 вольт.

Устройство

Само название говорит о том, что резка металла осуществляется с помощью плазмы, то есть ионизированного газа с высокой проводимостью. Чем выше температура газа, тем выше проводимость, и сила реза значительно возрастает. В процессе резки металла также используется воздушно-плазменная дуга. Обратите внимание, что в этом случае ток уже непосредственно воздействует на металлические поверхности.

Принцип работы заключается в следующем:

- Металл расплавляется.

- Его жидкое состояние выдувается из зоны резки.

Ручной плазморез состоит из:

- Источника питания – это может быть инвертор или сварочный трансформатор.

- Шланги.

- Резак, иногда называемый плазменной горелкой.

- Компрессора.

Понимание конструктивных особенностей горелки небезосновательно. Внутри устройства установлен электрод, который изготовлен из редкого металла, такого как гафний, бериллий, цирконий и другие. Почему именно эти металлы? Дело в том, что при нагревании на поверхности этого электрода образуются тугоплавкие виды оксидов. Они являются своеобразной защитой электрода, которая обеспечивает целостность материала, то есть он не разрушается. Электроды из гафния чаще всего используются в плазменных горелках, поскольку этот металл не так токсичен и радиоактивен, как, например, бериллий.

Важной частью конструкции является сопло – именно через него плазма поступает в резку. Именно от него будут зависеть основные параметры машины, а точнее толщина и длина сопла. От диаметра будет зависеть мощность плазменной струи, а значит, скорость резки и ширина прорезаемой канавки. Разумеется, от этого будет зависеть и скорость охлаждения. Самые популярные резаки оснащены соплом диаметром 0,3 см. Его длина напрямую влияет на качество резки – чем длиннее, тем лучше. Обратите внимание, что очень длинное сопло быстро выйдет из строя.

Виды плазменных резаков

Плазморезы выпускаются в широком ассортименте. Чтобы работа с аппаратом была комфортной, перед покупкой стоит ознакомиться с основными разновидностями.

По типу газа

Плазморез может работать с газом, который ионизируется в электрической дуге и создает прямой поток плазмы. Существует два типа:

- Сжатый воздух. К этому типу относятся бытовые и полупрофессиональные плазмотроны. Они характеризуются низкой стоимостью и доступным техническим обслуживанием, их легко настроить.

- Кислород, азот, аргон и смеси. Эти аппараты используются в промышленном производстве. Плазморезы требуют большей точности, но могут работать быстрее и точнее.

Горелки на сжатом воздухе лучше подходят для бытового использования, поскольку они дешевле.

Виды резки

Плазморезы делятся на ручные и автоматические модели. Выбор аппарата зависит от того, где именно он будет использоваться:

- Ручные. Аппараты подходят для резки металла толщиной 1-30 мм. С ручным плазморезом удобно работать в гараже или собственной мастерской.

- Автоматический. Этот тип плазмореза оснащен опорами, по которым перемещаются режущие головки. Обычно он управляется сложной электронной системой управления.

Преимущества и недостатки

Принцип работы плазмореза по металлу дает аппарату множество преимуществ. Среди них:

- Быстрая резка – аппарат может обрабатывать заготовки со скоростью около 1 000 мм в минуту;

- Точечная работа – устройство не нагревает поверхность металла вокруг зоны контакта и не деформирует материал;

- безопасность – поскольку заготовка не нагревается, ее можно держать в толстых перчатках;

- качество резки – установка не оставляет разводов на обратной стороне листа, кромка получается очень ровной и гладкой.

Плазменная установка может разрезать сталь толщиной 15 мм всего за две секунды.

Несмотря на многочисленные преимущества, у аппарата есть и недостатки. К ним относятся:

- Невозможность нагрева металла для последующей гибки;

- небольшая максимальная толщина реза;

- высокая стоимость;

- необходимость приобретения газового баллона.

Кроме того, необходимо держать резак под углом 90 градусов к поверхности. Только дорогие профессиональные модели способны снимать фаску.

Виды и классификация плазменных резаков

Для того чтобы работать с плазморезом и решать конкретные задачи, необходим плазменный резак, предназначенный для этих целей. Плазменные резаки различаются по конструкции, производительности и технологическим возможностям.

Тип охлаждения

Плазменный резак может быть с воздушным или жидкостным охлаждением. В плазменных резаках с воздушным охлаждением электрод и сопло охлаждаются защитным газом, который подается через различные каналы: отверстия в корпусе компонента или пространство, образующееся при соединении отдельных компонентов. Такие резаки используются в бытовых и профессиональных целях.

В плазменных резаках с жидкостным охлаждением сопло резака и электрод охлаждаются водой, которая подается на поверхность через систему замкнутых каналов. Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используется в сильноточных резаках.

Тип зажигания дуги

Поджиг плазменной дуги может быть пневматическим и высокочастотным.

В первом случае при нажатии кнопки плазмотрона происходит короткое замыкание электрода, сопла и заготовки, подается сжатый воздух и зажигается пилотная дуга. Сжатый воздух поднимает подвижную пружинную планку и переводит сопло в рабочий режим, при котором основная дуга горит между электродом и заготовкой.

Во втором случае зажигание происходит без пилотной дуги, с помощью высокочастотного осциллятора в плазморезе. При нажатии на кнопку плазмореза осциллятор подает импульсы на электрод. Для зажигания рабочей дуги нет необходимости касаться заготовки, достаточно поднести резак близко к поверхности.

Тип газа

В качестве плазмы и защитной среды используется не только сжатый воздух, но и другие газы и газовые смеси. Выбор зависит от технологического процесса, качества резки и разрезаемого материала.

Существуют одногазовые плазмотроны и двухгазовые модели, позволяющие использовать один газ в качестве плазмообразующего, а другой – для защиты зоны резки.

Как выбрать резак и плазморез?

Чтобы выбрать плазморез, учитывайте диапазон толщины металла, с которым вы будете работать, область применения и условия работы. Необходимо учитывать следующие характеристики

- Диапазон тока резки. В качестве ориентира можно принять 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия или нержавеющей стали.

- Время резки. Определяет возможность резки или вырезания металла без прерывания рабочего цикла.

- Параметры сети и потребляемая мощность. Плазморезы могут работать от однофазной или трехфазной электросети, которая должна выдерживать предполагаемую нагрузку.

При выборе резака обратите внимание на диапазон тока резки плазменного резака, газ, с которым вы будете работать, и толщину металла.

Важно: Производители могут указывать только максимальную толщину металла для продольной резки или максимальную и рекомендуемую толщину, т.е. толщину, при которой получается хороший чистовой рез. Для продольной резки характерно менее точное исполнение, неровные края, заусенцы и тяжелый расплавленный металл.

Если производитель не указал рекомендуемую толщину, вы можете рассчитать ее самостоятельно. Из максимальной толщины следует вычесть примерно 30%.

Для выбора плазмореза и сопла резака можно использовать таблицу с приблизительными значениями.

Преимущества и недостатки плазменной резки

Обработка металла с помощью оборудования или станков для плазменной резки имеет множество преимуществ.

- По сравнению с кислородным резаком плазморез имеет большую мощность и, соответственно, большую производительность, уступая только промышленному лазеру.

- Плазменная резка экономически выгодна для металла толщиной до 60 мм. Для материалов толщиной более 60 мм рекомендуется кислородная резка.

- Современные машины плазменной резки отличаются высокой точностью и качеством обработки металла. Они производят "чистый" рез с минимальной шириной, требующий минимальной шлифовки.

- Кроме того, плазменная резка характеризуется универсальностью, безопасностью и низким уровнем загрязнения окружающей среды.

Недостатками являются толщина реза (до 100 мм), невозможность одновременного использования двух машин плазменной резки и жесткие требования к отклонениям от перпендикулярности реза.

Возможности плазменной резки

Спектр применения плазменной резки очень разнообразен благодаря ее универсальности и диапазону металлов и металлических сплавов, которые можно резать. Автоматизированная и ручная плазменная резка широко используется на заводах и во многих отраслях промышленности для обработки:

- Трубы;

- листовой металл;

- Чугун;

- Стали (включая нержавеющую сталь);

- Бетон;

- Скважины;

- Формы и художественная резка.

Характеристики плазморезов позволяют обрабатывать нержавеющую сталь так, как не могут кислородные горелки. Плазморезы практически незаменимы для резки тонких стальных листов. Особого внимания заслуживают ручные аппараты, которые отличаются компактностью и энергоэффективностью. Технология плазменно-дуговой резки особенно ценится за чистоту среза, что положительно влияет на скорость и точность работы, а также на производственные возможности предприятий.