Бендер готов к использованию. Станок также можно изготовить из двутавровой балки. Верхняя – прижимная – двутавровая балка крепится на конце к нижней с помощью шарнира.

Как сделать самодельный ручной листогиб своими руками

Многие мастера даже не представляют, сколько денег они могут сэкономить и, соответственно, заработать, изготавливая детали из листового металла самостоятельно. Примером могут служить элементы кровли: коньки, обрешетка, ендовы, водостоки. Они стоят во много раз дороже, чем материал, из которого они сделаны. Начните экономить, сделав простой ручной трубогиб.

- Листогибы – купить или сделать?

- Машинный листогиб за полчаса (для небольших работ)

- Ручной трубогиб для самостоятельного изготовления – используйте чертежи

1 Инструменты для ручной гибки – купить или сделать?

Инструмент, который преобразует листовой металл в нужную форму, можно легко изготовить в сарае или гараже, имея минимум инструментов и немного свободного времени. Но будьте уверены – он станет "рабочей лошадкой", без которой не обходится ни одно ваше предприятие по обработке листового металла. Избалованные изобилием инструментов, многие зададут законный вопрос – зачем мастерить, если можно купить?

Каково же будет ваше удивление, когда вы обнаружите, что ручной инструмент может быть гораздо удобнее и эффективнее заводского. На практике это происходит очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листового металла шириной до 3 м – согласитесь, размеры такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно повлиять на бюджет мастера.

Механический привод, которым оснащены многие заводские гибочные станки, неудобен для тонкой работы – в начале рабочего хода механика производит резкую отдачу, которая ослабевает к концу, в то время как процесс гибки должен быть обратным. Кроме того, затраты энергии не оправдываются, если размер заготовки небольшой. Гидравлический цилиндр более удобен – он умеет адаптировать свое усилие к оказываемому сопротивлению. Однако эти инструменты очень дороги и сложны, и покупать их даже для постоянной работы в небольших количествах нецелесообразно.

Остается ручной привод. Вы можете сами регулировать усилие и распределять работу. Ручной инструмент совершенно прост в использовании и обслуживании и может гнуть детали из листового металла не хуже, чем механика и гидравлика. Традиционные молоток и оправка уходят в прошлое – каким бы искусным ни был мастер, он не сможет согнуть нужную часть листа, не деформировав его, и это займет непропорционально много времени. Вы должны сделать собственные выводы.

Предисловие автора

Если вы хотите получить чистые изгибы листовой стали, вам понадобится хороший листогибочный пресс. От этого никуда не деться. Но почему бы не сделать его самому? Звучит устрашающе, не так ли? С чего начать? Какой размер листогибочного пресса вам действительно нужен? Чтобы помочь ответить на эти и другие вопросы, вот шаги, которые я предпринял, чтобы построить свой собственный гидравлический листогибочный пресс.

Прежде чем приступить к работе, неплохо иметь базовое представление о том, как работают эти машины.

Для чего используется листогибочный пресс? Он позволяет сгибать листовой металл и толстые стальные листы.

Нет ничего сложного в том, как работает листогибочный пресс. На рисунке показаны основные компоненты.

- Основная рама – Основа устройства. По сути, это не что иное, как прямоугольник, сделанный из любого твердого материала. Из-за размеров моего листогиба я добавил к нему ножки и колесики. Если ваш станок достаточно мал, вы можете оставить его на столе.

- Нижний гибочный штамп – Также называется "V-образный штамп". Заготовка будет вдавливаться в V-образный штамп для создания изгиба.

- Верхний гибочный штамп – Также называется гибочным ножом. Гибочный нож прижимается к верхней части заготовки и проталкивает материал в "V-образный штамп".

- Узел гибочного ножа – (как я его называю) – это просто узел, который удерживает верхний гибочный штамп на месте. Он должен быть достаточно прочным, чтобы противостоять деформации во время гибки.

- Гидравлические домкраты – Мышцы в машине. Они создают усилие, необходимое для гибки. Мой гибочный станок имеет два подъемника, но в зависимости от требуемой силы может понадобиться только один.

- Возвратные пружины – Эти пружины будут тянуть узел гибочного ножа вверх после завершения гибки. Пружины должны обладать достаточной прочностью, чтобы выдержать вес узла гибочного ножа.

Шаг 2: С чего начать?

Сначала спросите себя: какая максимальная толщина и ширина стали, по вашему мнению, нужна для гибки? Ответ на этот вопрос поможет вам в дальнейшем при сборке.

Мне нужно было согнуть сталь толщиной 3/16" (4,76 мм) в секции шириной 1,22 м (4 фута). В результате получился довольно большой станок.

Каким бы большим или маленьким ни был ваш станок, вы можете использовать те же этапы процесса для создания собственного листогибочного пресса.

Пошаговое руководство по изготовлению

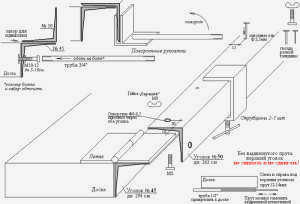

Три типа листогибочных прессов – ручной, роликовый и гидравлический – требуют определенных чертежей. Начнем с уголка (Т-образного).

С угольника.

Один или два уголка в качестве основы – наиболее распространенная конструкция. Для этого потребуется большая, ровная платформа (верстак). В идеале рабочая поверхность должна быть облицована более толстым листовым металлом.Идеальная рабочая поверхность должна быть изготовлена из более толстого листового металла, чем тот, который вы хотите согнуть.

Уголок должен быть шириной не менее 4,5 см и толщиной не менее 3 мм.. Если вы сгибаете более длинные листы (метр и более), вам понадобятся более толстые и широкие уголки, также хорошо подойдет Т-образный (двойной) уголок.

Подготовьте две стальные дверные петли, винты 10-20 мм, гайки и пружины. Лучше всего использовать потайные петли-бабочки – их конструкция усилена и выдержит значительную нагрузку.

Выполните следующие действия.

- Соедините два Т-профиля вместе. Вырежьте вырезы для петель с обоих концов. Обрежьте край каждого выреза под углом 45 градусов.

- Аналогично заполните третий Т-профиль, оставив вырез в Т-профиле более углубленным. Этот вырез необходим для удержания согнутых листов, которые можно без труда перемещать.

- Приварите петли с обеих сторон, спереди и сзади. Убедитесь, что сварные швы ровные и прочные – петля не должна отваливаться.

- Приварите две фаски по обе стороны одной из Т-образных перекладин, которая в данный момент находится в стороне от вас. Они помогут закрепить зажимной болт зажимного элемента.

- Приварите гайки болтов к фаскам.

- Закрепите зажимную планку (Т-образная планка с насечкой).

- Приварите стальные пластины с отверстием в середине каждой. Болт должен легко проходить через отверстие.

- Выровняйте отверстия так, чтобы они совпадали с гайкой. Сварить пластины вместе.

- Отрежьте часть пружины так, чтобы ее силы хватило для поднятия зажимной пластины в среднем на 6 мм.

- Вставьте болт в зажимную пластину, наденьте на него пружину и затяните гайку. Установите такой же кусок пружины на противоположной стороне. При ослаблении болта нажимной диск должен приподняться сам.

- Приварите два куска арматурного стержня к головке болта, чтобы они служили ручкой для затягивания.

- Прикрепите к ручке пластиковые или деревянные трубчатые пластины. Можно также использовать старые велосипедные ручки.

Полезные советы

Желательно покрасить всю конструкцию, так как она будет использоваться во дворе, а не в доме. Своевременная покраска предотвращает появление ржавчины.

Не используйте деревянный трубогиб для сгибания листов толщиной более 1 мм. – Это приведет к тому, что они быстро сломаются. Он не рассчитан на такую силу.

И наоборот, не используйте слишком прочный трубогиб для тонкой стали. Слишком быстрое сгибание приведет к тому, что лист сломается.что приведет к образованию трещин. Трещины со временем разрушают, в частности, обычный оцинкованный листовой металл. Каждый станок рассчитан на определенную нагрузку.

Гибка стального листа толщиной более 2 мм на высокопроизводительном листогибочном станке не всегда под силу одному человеку.. Даже при наличии длинных рук для сгибания стали может потребоваться помощь других рабочих. На профессиональных ручных листогибах рабочие гнут стальные листы парами, тройками или с помощью механического устройства с 12-киловаттным двигателем. Последний вариант используется на заводах, производящих сборные полосы из листового металла, такие как гофрированная металлическая кровля, коньковые уголки, вентиляционные каналы, L-образные подоконные доски и некоторые другие виды продукции.

Качественный листогиб даже не поцарапает лакокрасочную или оцинкованную поверхность стального листа при его сгибании. Чтобы избежать царапин и потертостей на этом покрытии, листы следует вставлять в листогиб с особой осторожностью.

Любой гибочный станок подвержен постепенному износу, даже если это сверхмощный, высококачественный станок. Подвижные, трущиеся вращающиеся детали (шарниры, подшипники) следует смазывать не реже одного раза в год – при нечастом, эпизодическом использовании. При частом и длительном использовании может потребоваться смазка раз в месяц или квартал. – Эти детали подвергаются повышенным нагрузкам и не имеют постоянного трения. Проверьте края направляющих – со временем они также могут стать тусклыми и истертыми, а лист гнется хуже и грубее, с неровностями и складками.