Отбеленные ДВП с ламинированной декорированной стороной обозначаются аббревиатурой LDW.

Структура, виды, параметры, рекомендации по выбору

Натуральная древесина – уникальный природный материал, сочетающий в себе огромное количество достоинств. Однако использование исключительно чистой древесины для решения различных строительных и отделочных задач обходится очень дорого. Поэтому очень широко применяются композитные материалы, изготовленные из переработанного древесного сырья (в том числе из древесных отходов). Одним из таких материалов является фибролит, который обычно обозначается известной аббревиатурой ДВП. Также часто используется и другое название: ДВП.

Такие плиты или листы, в зависимости от их толщины и некоторых других характеристик, используются для облицовки стен, перегородок, потолков и полов, а также для изготовления мебели. Этот материал выпускают многие деревообрабатывающие предприятия, и, конечно, каждый домовладелец старается найти оптимальный вариант – как по качеству, так и по экологичности.

Поэтому стоит узнать больше о ДВП – структура, разновидности, параметры, рекомендации по выбору.

Особенности производства ДВП

Дешевизна ДВП во многом объясняется тем, что плиты изготавливаются из отходов, остающихся после переработки древесины – это опилки, кора, стружка и костра. И переработка – и одновременная прибыль!

Подготовленное сырье перед переработкой тщательно моют, затем сушат и подают в специальные машины – дефибриллятор и рафинер, где сырье измельчается до мельчайших волокон и частиц. Измельчение может производиться буквально до микроскопической или более крупной фракции, в зависимости от марки производимого продукта.

Следующий этап зависит от метода дальнейшей обработки, а их два. В основном, оба подразумевают прессование подготовленной массы в особых температурных и барометрических условиях. – Под давлением 3÷5 (30÷50 технических атмосфер!) при температуре более 300 градусов. Благодаря таким экстремальным условиям сырье уплотняется, а отдельные частицы слипаются. Перед прессованием в материал добавляются компоненты, придающие ему определенные свойства – связующие смолы, антипирены, гидрофобизаторы и другие.

Процесс прессования может быть сухим или мокрым:

- При сухом прессовании получаются плиты толщиной 12÷15 мм. Синтетические смолы добавляются в сырье в качестве связующих веществ для измельченного материала. Время сухого прессования зависит от толщины и марки материала и в среднем составляет от 3 до 5 минут.

Подробная классификация древесноволокнистых плит

ДВП – очень популярный материал, используемый как в строительстве, так и в производстве мебели. У двп-плиты имеют широкий диапазон размеров листов, которые может варьироваться, в частности, практически нет ограничений по длине. Вы также можете приобрести двпсамара. Просто свяжитесь с нашими менеджерами для уточнения деталей.

Сырьем для этого материала является древесное волокно, что делает его очень похожим на натуральную древесину. Процесс производства включает прессование мата под высоким давлением и при высокой температуре, что заставляет волокна выделять лингин, который играет роль в склеивании волокон между собой.

Изменение любого из параметров процесса позволяет добиться различных качественных характеристик древесноволокнистого материала. Поэтому существует широкий спектр классификаций.

Классификация ДВП

ДВП используется во многих отраслях человеческой деятельности. Однако существуют различные виды материалов с разными качественными характеристиками, которые используются, например, только в строительстве или в мебельной промышленности. Рассмотрим подробнее классификацию по определенным параметрам.

Тип поверхности

В зависимости от этого параметра все плиты делятся на:

- плиты с односторонней гладкостью;

- гладкие с двух сторон;

- плиты с несглаженной поверхностью.

Тип поверхности может также указывать на способ производства материала. Например, плиты имеют только одну гладкую сторону, если они были изготовлены мокрым способом.

Твердость материала

Существует две основные группы:

- твердые (плотность составляет 800-1000 кг/м³);

- мягкие (плотность может колебаться в пределах 160-340 кг/м³).

Твердые плиты также делятся на несколько типов в зависимости от твердости поверхности. Этот материал подходит для изготовления спинок мебели, стеновых панелей, щитовых дверей и т.д.

Мягкие древесноволокнистые плиты производятся без горячего прессования. Поэтому их толщина может достигать 25 мм. В зависимости от плотности они делятся на категории М-1, М-2 и М-3. При этом размер листа может быть практически неограниченного размера. Этот материал характеризуется низкой прочностью и пористостью. В основном он используется при изготовлении тепло- и звукоизоляционного оборудования, а также при возведении перегородок.

Как видите, такой материал, как ДВП, очень универсален и может использоваться практически в любой сфере человеческой деятельности, несмотря на то, что некоторые считают его устаревшим. На сегодняшний день, с нашей помощью, вы можете приобрести dvpsamara. Для оформления заказа и доставки достаточно связаться с нашими менеджерами по одному из номеров телефонов.

Обзор характеристик ДВП

Сырьем могут служить твердые и мягкие лиственные и хвойные породы древесины, лубяные растения с волокнистой структурой (тростник, хлопок, камыш). В качестве связующего используется фенолформальдегидная смола, реже сосновая канифоль (обычно для усиления мягких плит) или органические изоцианаты. Для коррекции определенных свойств также добавляются гидрофобизаторы:

- гидрофобизаторы в растворе с водной щелочной эмульсией (парафин, канифоль, дистиллированная смола);

- пропитки пропитки (в тальковом масле с осушителями, госсиполовой смолой, вторичным полиэтиленом или нефтяным битумом);

- осаждающие вещества (серная кислота, сульфат алюминия);

- антипирены (нефелин с асбестом или фосфатами, сульфат аммония, борная кислота или бура);

- антисептики (кремнефторид аммония, пентахлорфенолят натрия).

В таблице ниже описана технология производства стандартных ДВП.

| Этапы | Мокрый способ | Сухой метод |

| Подготовка сырья | Щепа сортируется по ряду параметров: отсутствие уплотненных комков, длина 10-35 мм, толщина до 5 мм, поперечное сечение 30-60 град. До 1% минералов, 5% гнили, 15% коры. | |

| Содержание влаги и прочность сырья | До измельчения влажность материала составляет 50-70%, после измельчения – около 30%. Для уменьшения хрупкости волокон щепа подвергается паровой обработке при температуре +80-90 градусов Цельсия. | |

| Формирование пластин | Волокна помещаются в емкость с содержанием воды до 98,2%. Затем состав фильтруется и прессуется. Остаток на сите прессуется при температуре 200-215 градусов Цельсия и давлении 5-5,8 МПа. Сырье проходит три стадии: экструзию, сушку и отверждение. | Формование ткани происходит в воздушной среде. В паровой камере на сырье наносится связующее вещество. Ковер прессуется при температуре +220-260 градусов Цельсия под давлением 6,5-7,5 МПа. Сушка происходит в 2 этапа, затем следует кондиционирование с увлажнением и охлаждением. |

| Дополнительная обработка | Твердые плиты после пропитки маслом проходят термическую обработку (+160-170 градусов Цельсия). Мягкие плиты не проходят эту стадию. | Перед этапом кондиционирования плиты подвергаются термической обработке для повышения их устойчивости к воздействию воды и механическим нагрузкам. |

Стандартные размеры ДВП и оргалита

ДВП пользуется большим спросом на строительном рынке и в промышленности, особенно на мебельных фабриках. Поэтому производство ДВП стандартизировано в зависимости от размера и толщины листа.

Стандартная ширина и длина листа ДВП

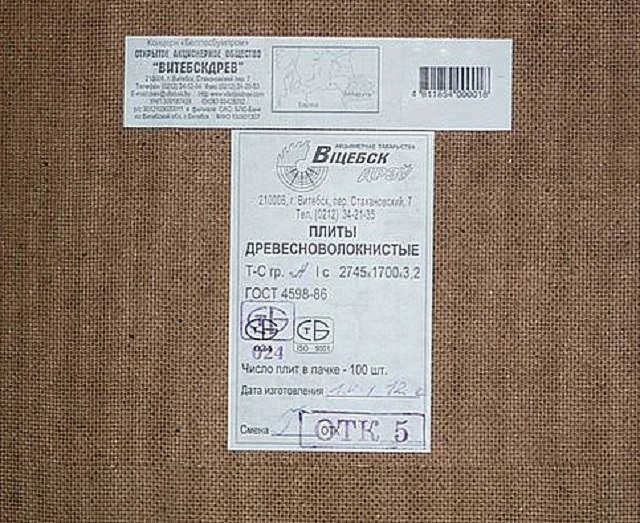

Стандартные параметры плит регламентируются ГОСТом 4598 от 1986 года. Согласно нормативному документу, длина может составлять от 1220 до 6100 мм, ширина – от 1220 до 1700 мм, а толщина – от 2,5 до 16 мм. В таблицах представлена более подробная информация о стандартных размерах ДВП по подгруппам (в мм).

| Тип плиты | Длина | Ширина |

| Мягкая | 1220, 1600, 1800, 2500, 2700, 3000. | 1220. |

| Полутвердые Твердые | 1220, 1700, 1800, 2050, 2500, 2745, 3050, 3350, 3660. | 610, 1220, 1525, 1830, 2410. |

| Твердый | 2140, 2440, 2745, 3050, 3355, 3660. | 1220, 1525, 1830, 2140. |

На строительном рынке можно встретить образцы толщиной до 40 мм:

- мягкий – 8, 12, 16, 25 мм (для акустической и тепловой изоляции);

- полутвердый – 6, 8, 12 мм (хорошая толщина для ДВП для мебели);

- твёрдыйи сверхтвёрдый – 2,5, 3,2, 4,5, 6 мм (подходит для полов, стен).

Большинство производителей могут работать с грузами по индивидуальным заказам. Но и здесь есть свои ограничения. Поэтому ориентируйтесь на максимальный размер листа ДВП: ширина 2100 мм и длина 6200 мм.

Видео описание

На видео можно увидеть, как окрашивается материал:

Если в полу, стене или двери из ДВП образовалась дыра, следует самостоятельно подготовить инструменты и материалы, необходимые для ремонта. В первую очередь вам понадобятся остро заточенный нож, кусок материала, шпаклевка, отвердитель и монтажная пена.

Сначала необходимо обрезать вогнутые и неровные края проема, чтобы он был ровным и не имел трещин и повреждений снаружи. Затем внутрь вставляются куски дерева для формирования перегородки. Для этого подойдут куски ДВП, картона или плотной бумаги. Затем заполните отверстие по краю перегородки монтажной пеной. После высыхания отрежьте лишние куски пены, чтобы они не выходили за пределы поверхности.

Следующий шаг – шпаклевка вокруг отверстия. Для этого идеально подходит эпоксидная смола. Готовую поверхность после высыхания зачищают мелкой наждачной бумагой, чтобы добиться ровной поверхности. Внешний вид и отделка восстанавливаются с помощью краски или декоративной пленки для имитации текстуры дерева.

Описание видео

На видео ниже показано, как заполнить отверстие на примере двери:

При укладке деревянного композитного материала на деревянный пол выпуклые доски также могут стать причиной появления проколов. Если дефект слишком большой и не поддается ремонту, лучше всего полностью заменить доску и заделать неровности пола рубанком. При небольших дефектах необходимо аккуратно вырезать отверстие фрезером по размеру вставляемого материала. В образовавшуюся полость следует поместить заплатку из древесного композита. Закрепить ее лучше всего клеем или саморезами.

Таким образом, после детального изучения нюансов и подготовки нужных инструментов с материалами, можно самостоятельно в домашних условиях без специальных навыков выполнить ремонт ДВП и ДСП.

Читайте также:

Три основные группы ДСП и ЛДСП: различия, размеры, применение