Я прикрепил необходимые SVG-файлы здесь.

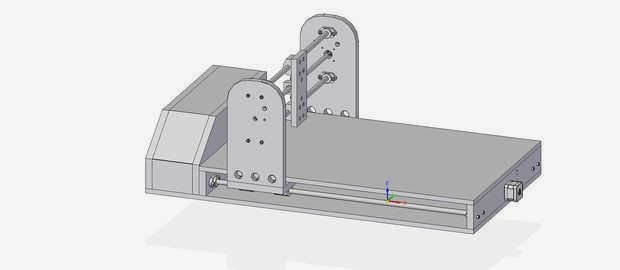

Лазерный станок с ЧПУ для резки фанеры своими руками

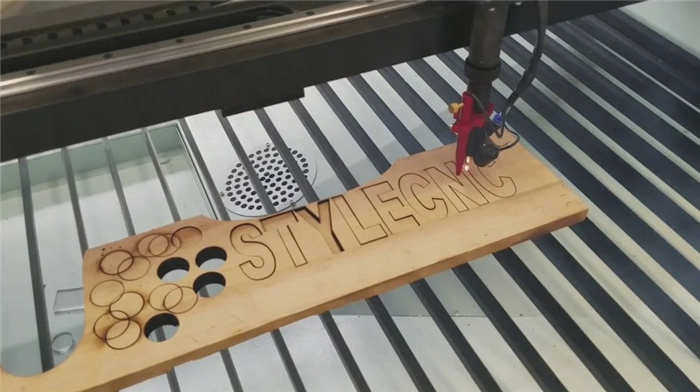

Лазерный станок с ЧПУ – это высокоточное устройство, предназначенное для гравировки фанеры и, при достаточной мощности лазера, для резки фанерных листов. Тем не менее, собрать такой станок можно в домашней мастерской, гараже или даже на кухне. Важно выбрать подходящие компоненты и правильно их установить.

Прочитайте наше подробное руководство, если вы заинтересованы в создании собственного лазерного станка.

Материалы для сборки собственного лазерного станка с ЧПУ

Материалы, необходимые для сборки собственного лазерного станка с ЧПУ, зависят от необходимых модификаций. Чем больше мощности и производительности требует станок, тем больше деталей и тем сложнее необходимые компоненты (особенно оптический компонент). То же самое можно сказать и о процессе сборки. Создание станка с рабочим столом площадью 0,5 кв. м и более требует значительно больше усилий и опыта, чем создание небольшого настольного станка с рабочим полем формата А4.

Параметры комплектующих зависят от модификации будущего станка; в целом, перечень комплектующих для домашнего лазерного станка с ЧПУ стандартен:

- Лазер с мощностью от минимально достаточной для прожига фанеры, около 0,5 Вт, до 40 Вт;

- 3 навесных зеркала;

- Фокусирующая линза, установленная в специальной головке;

- Система охлаждения (воздушная и/или жидкостная система охлаждения);

- Деревянная панель для корпуса;

- Направляющие – металлические профили;

- Держатели направляющих;

- Подшипники (линейные и опорные) и втулки скольжения;

- 3 шаговых двигателя;

- Контроллер двигателя;

- Блок питания для контроллера;

- Шаговые винты и гайки;

- Электрические кабели;

- Шкивы ременной передачи и зубчатые ремни;

- Концевые выключатели.

Главный вопрос – где найти лазер. Для начала стоит определиться, какой лазер вам нужен – диодный или CO2-трубка. Лазерные источники можно приобрести на AliExpress или eBay, а также в специализированных магазинах. В качестве альтернативы можно найти эквивалент диодного лазера, например, использовать лазер от пишущего DVD-привода. В любом случае, важно понять, как работает излучатель на максимальной мощности. От этого зависит назначение и конструкция устройства. На этапе сборки важно определить, какой трансформатор нужен для лазера и какая система необходима для охлаждения излучателя, а также лазерной головки с линзой.

Что такое лазерная головка для резки фанеры?

Лазерная головка для резки фанеры – это оптический компонент станка, который состоит из источника света (лазера) и фокусирующей линзы, направляющей луч на разрезаемую поверхность.

В основном существует два типа лазеров, используемых в станках для резки фанеры:

- CO2 (углекислый газ) – источником излучения является трубка, заполненная газом. Эти лазеры могут быть очень мощными, но имеют относительно большие размеры.

- Диодные лазеры, использующие полупроводниковый лазер, обычно (но не всегда) имеют меньшую мощность, но очень компактны. Они часто используются на небольших станках из-за своих малых размеров и простоты использования.

Что такое лазерный модуль для резки фанеры?

Лазерный модуль – это узел, состоящий из лазерной головки и других компонентов, необходимых для работы: оптики, источника питания, системы охлаждения и управляющей электроники. Реализация конкретной системы модуля зависит от мощности и типа излучателя, а также от назначения станка.

В зависимости от назначения станка лазерные модули делятся на:

- Коллимированные – для создания сетки или круга с помощью лазерного луча;

- Сфокусированные – для последовательного формирования линий.

На практике, как правило, все лазерные модули для резки фанеры фокусируют луч в одной точке. Во-первых, такая система намного дешевле и проще в обслуживании. Во-вторых, станок с ЧПУ может создавать таким образом любые линии. Поэтому сфокусированные модули позволяют вырезать не только прямоугольники и круги, но и объекты любой формы.

Лазерные модули также делятся на различные типы в зависимости от длины волны света, испускаемого излучателем луча. В случае со станками для резки фанеры – и диодные, и CO2 лазеры относятся к инфракрасному диапазону.

Шаг 3:

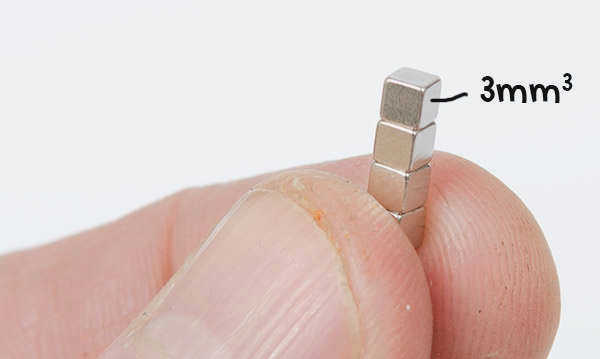

Для крепления крыльев вам понадобятся четыре неодимовых магнита диаметром 3 мм. Я купил набор на eBay меньше, чем за чашку кофе.

Приклейте четыре магнита к пазам в корпусе с помощью сильного эпоксидного клея.

Клей, удерживающий четыре магнита на месте, должен полностью высохнуть.

Шаг 4:

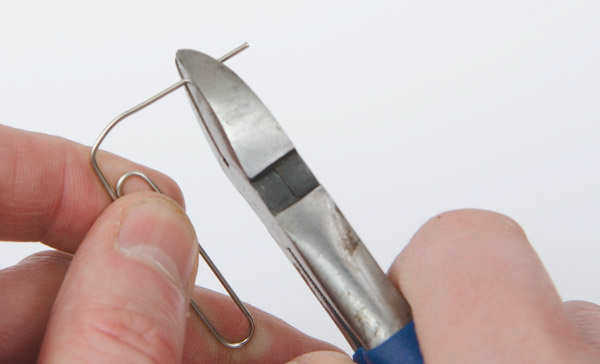

Отрежьте конец канцелярской скрепки, чтобы сделать крупное сверло. С помощью дрели сделайте два небольших отверстия в краях двух крыльев. Согните скрепку так, чтобы она входила в эти два отверстия. Затяните скрепку и приклейте ее эпоксидным клеем.

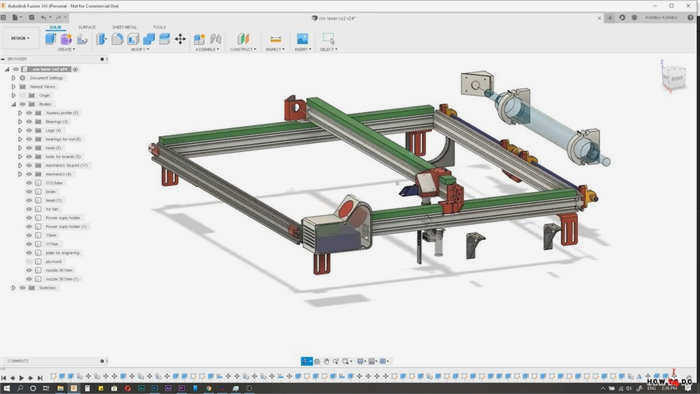

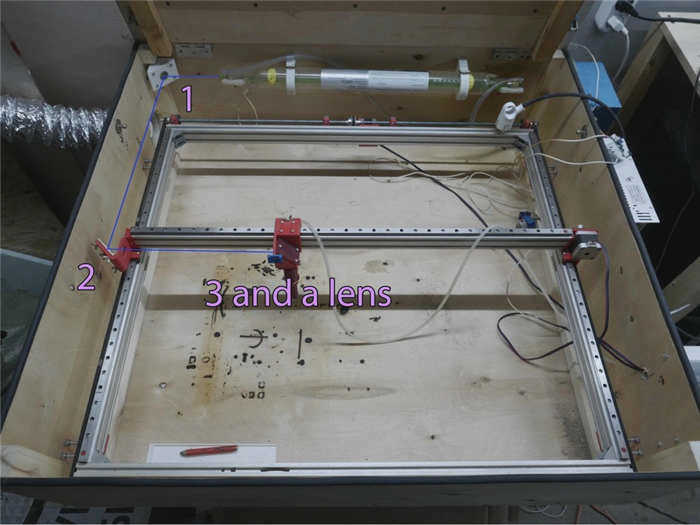

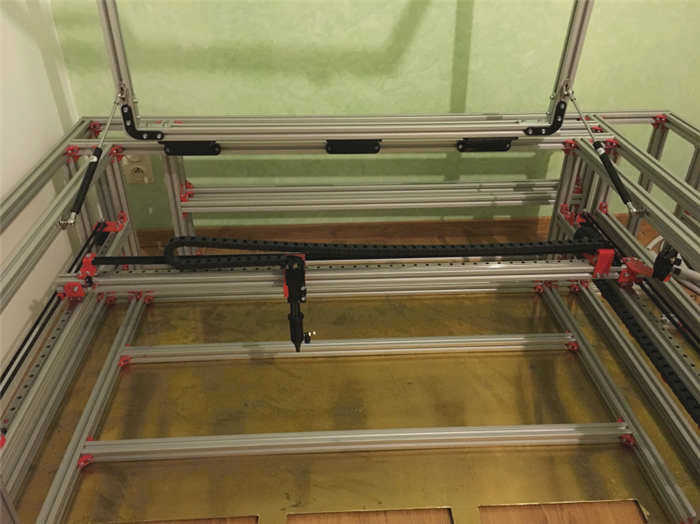

Шаг 6: Соберите направляющие и двигатели

Теперь, когда мы собрали раму нашего лазерного резака, очень легко установить все рельсы, шаговые двигатели и другие детали. Лучше всего сделать это до установки плат, так как теперь у вас будет легкий доступ ко всему.

Чтобы установить эти детали, просто посмотрите на фотографии, как я это делал, думаю, это самый простой способ объяснить это. Единственное, что нужно изменить, это концевой выключатель оси X. Он расположен в самой дальней точке оси, а нужно установить его в самой ближней точке. Это необходимо сделать, потому что в программе, которую мы будем использовать (inkscape), нулевая позиция находится в левом нижнем углу. Обычные лазерные резаки используют левый верхний угол, но это не влияет на качество реза, поэтому в качестве исходного положения будет использоваться левый нижний угол рабочей области.

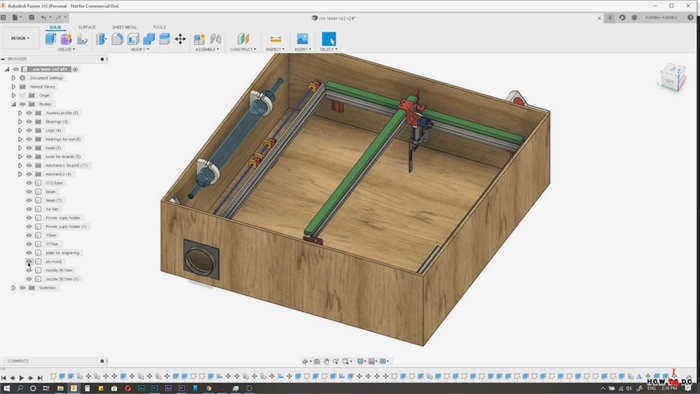

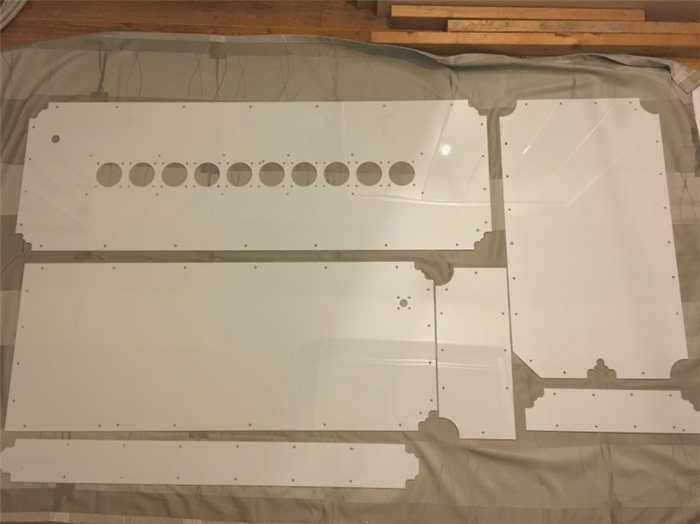

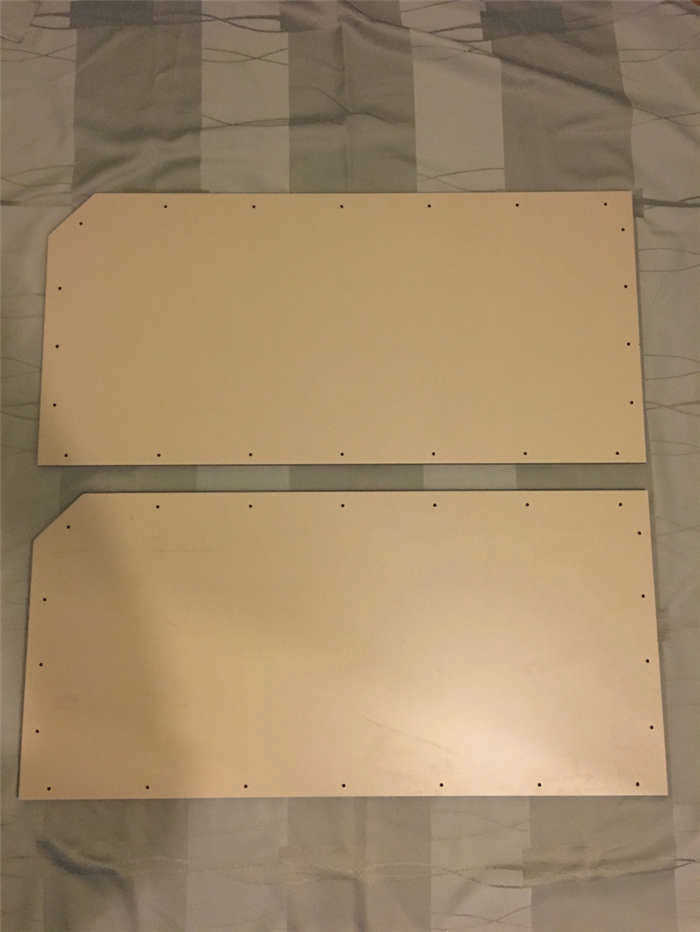

Шаг 7: Резка и сгибание досок

В моей школе есть фрезерный станок с ЧПУ, поэтому доски резал один из моих учителей. Я не думаю, что у многих из вас дома есть фрезерный станок с ЧПУ, но не волнуйтесь, это не проблема! Почти каждый поставщик акриловых листов предлагает резку с ЧПУ по низкой цене. Я приложил .dxf файлы всех листов, которые необходимо вырезать для лазерного резака на данном этапе. Боковые листы моего станка имеют толщину 12 мм. Они такой толщины, потому что у нас в школе не было листов меньшей толщины, и мне нравилось сочетание темного оргстекла и ламината высокого давления. Толщина боковых панелей не имеет значения. Я указал толщину, материал, цвет и количество панелей в названиях файлов.

Темный акриловый лист толщиной 8 мм, из которого изготовлена крышка, также нуждается в обрезке. Два из этих листов нужно согнуть, чтобы они соответствовали передней панели, для этого я обратился в местную компанию. Файлы с размерами фасок также включены в этот шаг. Опять же, для этого листа я использовал акрил толщиной 8 мм, так как смог купить его по очень доступной цене. Я бы рекомендовал использовать акрил толщиной 6 или 4 мм, потому что: 1. он дешевле, если вам придется покупать его по полной цене. 2. покрытие будет не таким тяжелым, как при использовании 8-миллиметрового акрила. 3. доски будут дешевле и легче гнуться.

Нам также понадобится МДФ толщиной 18 мм в качестве основания рабочей зоны. Обычные любительские лазерные резаки используют сотовый стол или что-то подобное, но такая сетка слишком дорога для размеров этого лазерного резака. Поэтому я решил использовать вместо нее лист МДФ. Обычно это не должно быть проблемой, но я бы все же рекомендовал для этого применения огнестойкий МДФ (да, такая плита существует).