ПреимуществаСуществует три основных типа OSB: стандартная, средняя и промасленная. Промасленная ДВП пропитана маслом, что придает ей повышенную жесткость. Твердая ДВП устойчива к мелким царапинам и влаге.

Что такое OSB? Размер листа. Цена за лист

Также называемая древесноволокнистой плитой высокой плотности, OSB является разновидностью древесноволокнистой плиты, изготовленной из древесины. Она похожа на ДСП и ДВП средней плотности, но более плотная, гораздо прочнее и тверже, поскольку изготавливается из распушенных древесных волокон, которые были сильно сжаты.

Соответственно, плотность ДВП составляет 500 кг/м3 , в то время как плотность оргалита обычно составляет 800-1040 кг/м3. Оргалит отличается от ДСП тем, что для склеивания древесных волокон не требуется никаких дополнительных материалов, хотя производитель часто добавляет смолу. Кроме того, в отличие от ДСП, оргалит не расслаивается и не трескается

Плита оргалит – это разновидность ДВП, которая часто используется в строительной отрасли в качестве отделочного материала. Ниже вы найдете подробный обзор того, из чего делают OSB, в чем ее преимущества перед другими материалами, в каких областях она применяется, сколько стоит и т.д.

Из чего делают ДВП?

Продукт, похожий на ДВП, впервые был произведен в Англии в 1898 году путем прессования старой бумаги. В 1900 году в Канаде производились строительные плиты относительно низкой плотности. С наступлением 1920-х годов усовершенствованные методы прессования влажной древесной массы в сочетании с высокими температурами позволили получить оргалит более высокой плотности.

Хотя это может показаться странным, в действительности такого понятия, как органолит, не существует. Или, по крайней мере, нет официально подтвержденных доказательств существования этого торгового названия. На самом деле органическая ДВП – это разновидность ДВП, которая производится в соответствии с ГОСТ 4598-86.

Поскольку ДВП относится к древесноволокнистым материалам, нетрудно догадаться, что она состоит из отходов, которые остаются при обработке древесины. Отходы (опилки и стружка) соединяются с различными компонентами для улучшения свойств оргалита. Типичные компоненты включают в себя:

- Клеи – используются для прочного соединения древесных волокон между собой, обеспечивая плотную и прочную структуру листа органной доски.

- Полимеры – улучшают механические свойства доски.

- Антисептики – защищают от гниения.

- Антипирены – защищают от возгорания.

- Гидрофобные вещества – обеспечивают влагостойкое покрытие.

Важно: В случае оргалитовых плит связующим веществом является формальдегидная смола, которая относится к группе токсичных веществ. По этой причине важно, чтобы содержание смолы не превышало 1,3%.

Что это такое?

ДВП изготавливается из размягченных и гомогенизированных промышленных отходов. Этот материал имеет несколько разновидностей, различающихся по прочности, твердости и типу обработки поверхности. Все материалы этой группы производятся в соответствии со стандартами ГОСТ 4598-86, Они прессуются в листы толщиной от 2 до 15 мм (некоторые виды достигают 40 мм по этому параметру). Более тонкие сорта демонстрируют хорошую гибкость и подходят для облицовки криволинейных конструкций.

Сырье для ДВП получают из древесных отходов. Это стружка, кора, опилки, тщательно промытые и высушенные, а затем измельченные в волокна. Степень измельчения зависит от свойств будущих плит. Затем древесная основа смешивается с другими ингредиентами:

- связующими смолами;

- водоотталкивающие вещества для повышения влагостойкости;

- антисептики для предотвращения гниения

- антипирены (для определения класса огнестойкости).

Процесс формирования плит из сырья происходит под давлением 3-5 мПа с нагревом до +300 градусов Цельсия. Гофрированный ДВП – материал, который не имеет отдельного класса, так как входит в перечень подвидов ДВП. Разница заключается в основном в твердости листов и их характеристиках, а также в способе производства.

Второй вид ДВП неофициально называется масонит и производится мокрым способом, в то время как оргалит – сухим прессованием.

Различия в производстве

Хотя эти материалы относятся к группе ДВП, их производство имеет некоторые различия, которые влияют на конечные свойства листов. Мокрое прессование, традиционный способ производства ДВП считается экологически чистым. Это объясняется тем, что практически не используются химические связующие на основе формальдегида, а зачастую они вообще не добавляются, если сырье имеет хвойное происхождение. В этом случае из древесины при нагревании выделяется аналог натуральной смолы – лигнин.

Если этого недостаточно, добавляют 3-7% смол синтетического происхождения.

Метод производства ДВП мокрого прессования включает в себя несколько последовательных этапов.

- Измельченные древесные волокна смешиваются с водой в необходимой пропорции и доводятся до однородного состояния.

- Добавляются необходимые добавки.

- Смесь поступает в дозатор.

- Плита экструдируется на ленту ровным слоем. Ее поверхность имеет характерную сетчатую структуру, которая ускоряет удаление избыточной влаги. Именно по этой причине плиту мокрого прессования легко отличить от других видов плит – ее обратная сторона покрыта специальным рисунком.

- Готовые плиты прессуются под прессом, где они подвергаются нагреву и сжатию. В среднем на изготовление одной плиты уходит до 15 минут.

- Готовый продукт отправляется в специальную камеру с определенным температурным режимом, где он сушится ("созревает") в течение нескольких часов. За это время масса хорошо спекается, приобретая все заявленные в стандарте свойства.

- Для остывания листы перемещают в другую камеру, где они приобретают естественную влажность. В противном случае материал будет активно разбухать при контакте с воздухом. Затем готовые листы отправляются на окрашивание или ламинирование.

При очевидных преимуществах, таких как экологичность и безотходностьПроцесс влажного прессования более трудоемкий и дорогостоящий, чем процесс сухого прессования. Это влияет на стоимость продукта. Кроме того, уменьшение количества синтетических добавок влияет на прочность и твердость готового материала и значительно сокращает диапазон толщины листов. Сухое прессование – это метод производства оргалита. По сути, он такой же, как и при производстве МДФ, только сырье имеет более крупные фракции. Листы формируются путем соединения сухой волокнистой массы со связующими синтетическими смолами. Сухое прессование используется для получения крупных листов толщиной до 15-40 мм, которые применяются в мебельной, строительной и других отраслях промышленности.

Состав плит OSB

Для того чтобы получить твердый отделочный материал с нужными свойствами, его состав должен включать определенное количество компонентов. Состав может варьироваться в зависимости от марки плиты. Однако существует общий набор компонентов, составляющих основу каждого вида ДВП:

- фенолформальдегидные и синтетические смолы используются в качестве связующих, делая плиту твердой и очень прочной;

- высокомолекулярные соединения – полимеры (каучук, пектол) добавляются в смесь для повышения эксплуатационных свойств;

- гидрофобные покрытия, такие как канифоль или парафин, используются для защиты от влаги;

- антисептики делают материал устойчивым к плесени и грибку

- антипирены используются для предотвращения горения.

Некоторые связующие вещества могут быть очень токсичными. По этой причине их использование и количество ограничены законом. Допустимое содержание таких веществ в ДВП не должно превышать 1,3% от общего веса продукта.

Важно: сильный химический запах, исходящий от ДВП, указывает на высокое содержание формальдегидных добавок. Такие плиты нельзя использовать для отделочных работ в жилых помещениях.

Маркировка и качество войлока

Органные доски маркируются в соответствии с их свойствами и характеристиками. Тип органного картона следует выбирать в соответствии с его назначением.

Разница в качестве и назначении листов органной доски видна невооруженным глазом. Некоторые листы имеют поверхностное покрытие – другие нет. Поверхность доски может быть гладкой с одной или с обеих сторон. Декоративное покрытие с лицевой стороны и гофрированная поверхность с обратной стороны.

Гладкая декоративная поверхность создается путем ламинирования, окрашивания, нанесения фольги, пластика или лака.

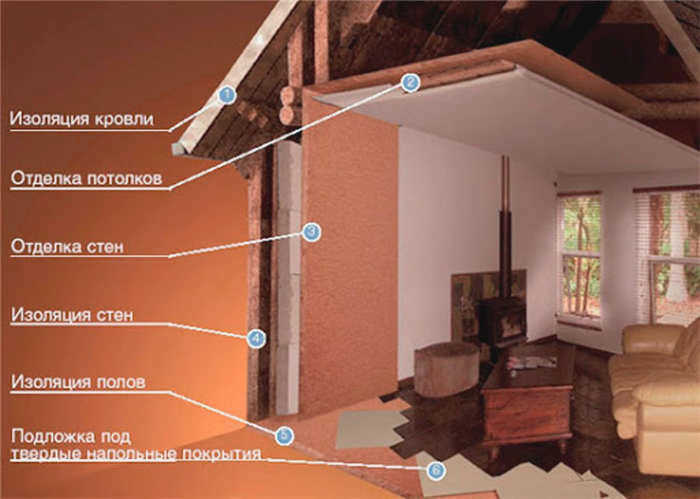

Гофрированный ДВП используется для стен, потолков, полов, а также для изготовления тары и упаковки, то есть там, где декорирование не требуется. Такой материал очень практичен и дешев.

Поэтому для грубой обработки можно использовать самые дешевые сорта ДВП.

Оргалит немного дороже для декоративного применения. Она не только имеет красивый внешний вид, но и ее качество несколько выше: такие плиты более твердые и, следовательно, более прочные; их поверхность ламинирована или отделана другим декоративным материалом.

Поскольку производство ДВП давно регламентировано законом, его виды и маркировка четко регламентированы ГОСТом 4598-86 и включают следующие обозначения и категории:

- "М" обозначает мягкость материала;

- "НТ" марки ПЦ220 – полутвердый материал с низкой твердостью;

- "Т" марки Тс450, 400, 350, 300: твердая плита без декоративной отделки с обеих сторон;

- "ST" сорт STc500 очень твердая плита, без декоративной отделки с лицевой стороны;

- "TP" лицевая сторона покрыта краской;

- "TS" одна сторона ДВП содержит древесину;

- "ТСП" – стыки с окрашенной поверхностью;

- "ТВ" влагостойкая плита, без отделки;

- "ТСВ" влагостойкий материал, одна сторона плиты изготовлена из тонкослойной древесины;

- "STS" сверхтвердая ДВП, с одной стороны покрытая тонкой древесиной;

- ДВП с декоративной отделкой поверхности;

- ДСП без декоративной отделки поверхности;

Гофрированный ДВП: что это такое? Состав материала

Чтобы придать материалу определенные свойства, сырье обрабатывается путем добавления ингредиентов. Добавляя вещества, его можно улучшить тем или иным способом. В состав древесноволокнистой плиты входят следующие компоненты

- связующие вещества (синтетические и фенолформальдегидные смолы) для создания плотной и прочной структуры;

- полимеры (пектол и др.) улучшают прочностные и механические свойства;

Необработанный оргалит можно использовать для отделки

- гидрофобные вещества (парафины, канифоль и т.д.) используются для придания изделию влагостойкости и гидрофобных свойств;

- антисептические ингредиенты повышают биологическую стойкость и предотвращают появление плесени и гнили;

- антипирены обеспечивают некоторую устойчивость к огню.

В технической документации допускается использование только смол с низкой токсичностью. Содержание связующего в материале не должно превышать 1,3% от общей инициирующей массы.

Важно! Если вы выбрали материал с сильным химическим запахом (высокое содержание формальдегидных смол), лучше не использовать его в жилых помещениях.

Гофрированный картон – очень твердый материал

Обозначения и качество

Марки войлока делятся на классы в соответствии с их физико-механическими свойствами. Эти характеристики необходимо учитывать при выборе материала.

Разница видна сразу при визуальном осмотре. Поверхность плит может быть с покрытием или без покрытия, гладкой с одной или обеих сторон. Можно встретить изделия с декоративным слоем только на одной из поверхностей, а обратная сторона – рифленая. Гладкость материала может быть получена различными методами: покраской, лакировкой, покрытием пленкой или пластиком, ламинированием.

Размеры OSB

Размеры плит, предлагаемых производителями, могут варьироваться в наибольшей степени и составлять 1,2-6 м в длину и 1-1,8 м в ширину. Однако изделия такого размера чаще всего используются для промышленного применения. Стандартный размер листа ДВП, пригодного для бытового использования, составляет 2140х1220 или 2750х1220 мм.

Возможные размеры для различных типов ДВП:

полутвердые, твердые и сверхтвердые сорта.

Важно! Заранее оцените размеры приобретаемых листов и то, как они будут транспортироваться к месту ремонта. Почти все магазины строительных материалов предлагают услугу резки, если материал неудобно транспортировать.

ДВП имеет размеры и свойства в соответствии с ГОСТ 4598-86, 19592-80 и 8904-81. Эти нормативные документы старые, но действуют с изменениями.

Статья на эту тему:

ДВП: что это такое? Как правильно выбрать строительный материал

История происхождения. Основные виды ДВП и критерии их выбора. Области применения. Преимущества и недостатки материала.

В таблице приведены максимально допустимые размеры листа ДВП по ГОСТ 4598-86:

| Тип | Ширина, мм (макс.) | Длина, мм (макс.) | Толщина, мм (макс.) |

| Мягкие сорта | 1220±5 | 5500±5 | 16±1 |

| Жесткие сорта | 2140±3 | 6100±3 | 6±3 |