Производство высокоударного полистирола суспензионным методом представляет собой полунепрерывный процесс и включает такие этапы, как растворение каучука в стироле, полимеризация до 25% – 30% конверсии с перемешиванием, суспензионная полимеризация (периодические этапы), промывка, экструзия, сушка, смешивание со всеми видами красителей, стабилизаторов и других добавок, экструзия, гранулирование и упаковка (непрерывные этапы).

Список соответствующих статей

Полистирол (ПС, polystyrene) – это твердый, аморфный полимерный материал, получаемый путем полимеризации стирола, который относится к категории термопластов. Полистирол может быть общего назначения (PSON, GPPS), ударопрочным, расширяющимся, а также разработано множество других сополимеров стирола. Ударопрочный ПС (UPP, UPM) представляет собой блок-сополимер стирола и каучука. Полимер в чистом виде довольно хрупок и требует модификатора ударопрочности или других добавок.

Ударопрочный полистирол, благодаря включению каучуковых мономерных связей, является более гибким и ударопрочным. В то же время он обладает меньшей прочностью на разрыв и теплостойкостью, чем ПС общего назначения. Кроме того, каучуковые связи в UPP делают его менее хрупким и ухудшают оптические свойства материала. Этот сополимер идеально подходит для производства листов и последующей термоформовки изделий.

Вспененный полистирол (EPS) – это группа материалов, в состав которых входят специальные вспенивающие вещества; они используются для производства изделий из пенопласта. EPS обладает отличными теплоизоляционными свойствами, минимальным удельным весом и используется для упаковки и отделки строительных материалов.

Полистирол в России производят ОАО "Нижнекамскнефтехим", ООО "Газпром нефтехим Салават", ООО "Стайровит" (группа "Пеноплекс") и СИБУР (производит ПСВ).

Как следует из названия, полистирол производится путем полимеризации стирола или фенилэтилена, который представляет собой жидкое вещество с резким запахом. Синтез происходит в присутствии катализатора. Схема реакции полимеризации стирола показана на рис. 1. Обычно ПС производится в виде гранул диаметром от 2 до 5 мм, упакованных в мешки по 25 кг.

При нормальных условиях ПС выглядит как аморфное стеклообразное вещество. При температуре около 80 градусов С пластик становится высокоэластичным, а при температуре 239 градусов С он плавится. Ниже приведены основные свойства ПС общего назначения (GPPS).

Переработка

Полистирол и сополимеры являются одной из крупнейших групп полимеров, производимых во всем мире. Технология переработки, как правило, не представляет особой сложности. Стирольные полимеры могут быть переработаны всеми основными методами. Наиболее простым для переработки является ПСОН, что обусловлено его хрупкостью, разрывной способностью и склонностью к растрескиванию при любых напряжениях (включая внутренние). Это связано с тем, что линейная усадка ПС может достигать трех процентов в процессе переработки, а относительная деформация до разрушения обычно меньше этого значения. Сополимеры стирола можно перерабатывать без проблем.

Листы и плиты из полистирола (включая вспененный ПС или EPS) производятся методом экструзии на линиях экструзии плоских листов, это относится и к вспененному ПС. Часто лист не является самостоятельным продуктом и отправляется на дальнейшую переработку методом пневматического или вакуумного формования (термоформования) в упаковочную продукцию или одноразовую посуду. Термоформование осуществляется на специальных машинах периодического действия или на высокопроизводительных автоматических термоформовочных линиях.

Рис.2 Виды пенополистирола EPS

Литьевое формование EPS используется для производства предметов быта и кухни (масленки, хлебницы, банки для хранения сыпучих продуктов и т.д.), автомобильной и строительной продукции и т.д. Для переработки полистирольных пластиков методом литья под давлением не требуется специального оборудования. Можно использовать стандартные машины для литья под давлением и все виды форм, включая горячеканальные, взаимосвязанные, многокомпонентные и т.д. Обратите внимание, что градиенты литья для PSON должны быть выше, чем для других термопластов (не менее 2 градусов). Это связано с очень малой относительной деформацией при разрушении, описанной выше. Кроме того, нельзя слишком сильно охлаждать отливку в форме, а изделие должно вытягиваться как можно более горячим.

Характеристики и химические свойства ударопрочного полистирола

Следует выделить следующие отличительные характеристики этого материала:

- повышенная ударопрочность

- устойчивость к разрыву

- легкость

- гибкость

- морозостойкость до -40°C

- влагостойкость

- отличная формуемость;

- простота обработки.

Что касается химических свойств ударопрочного полистирола, то он растворим в ароматических и хлорированных углеводородах. Он также устойчив к солевым растворам, но минеральные и растительные масла оказывают на него незначительное воздействие. Под воздействием нефтепродуктов (бензина и парафина), высших спиртов, этилового спирта и эфирных масел физико-химические свойства УПМ ухудшаются.

Методы производства высокоударного полистирола

Перейдем к рассмотрению проблемы технологического процесса производства высокоударного полистирола. Итак, рассматриваемый материал получают методом непрерывной прививки в массовой полимеризации. В качестве сырья используется раствор синтетического стирол-бутадиенового каучука в стироле. Инициаторами в этом процессе являются пероксиды дикумила и трет-бутила.

Технологический процесс производства УПМ включает следующие стадии: растворение каучука в стироле, полимеризация (начальная полимеризация раствора каучука в стироле в блоке до коэффициента конверсии 25 – 40%), конечная полимеризация, охлаждение и гранулирование полистирола.

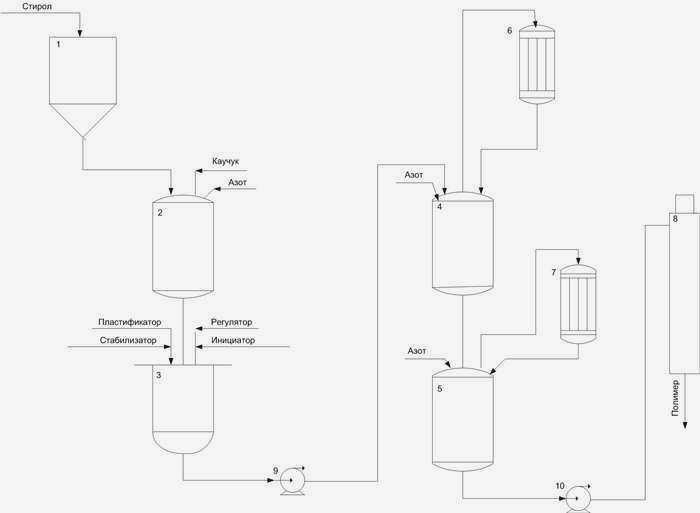

1 – мерный бак для стирола;

2 – аппарат для растворения каучука

3 – промежуточный резервуар;

4, 5 – полимеризаторы первой, второй ступени;

8 – колонный полимеризатор;

9, 10 – центробежные насосы.

Каучук растворяется в аппарате 2, куда стирол подается из мерного бака 1 и затем вводится в каучук отдельными порциями с помощью рабочей мешалки. Раствор каучука перекачивается в промежуточный резервуар 3 и охлаждается до 30-40°С. Туда же погружают инициатор, стабилизатор, пластификатор и регулятор роста цепи.

Следует отметить, что преполимеризация обычно проводится в двух реакторах, соединенных последовательно. Раствор каучука с добавками подается в преполимеризатор 4 первой стадии. Затем полимерный раствор непрерывно подается в преполимеризатор 5 второй ступени, где полимеризация продолжается при температуре 180°C в течение 5-6 часов до коэффициента конверсии 0,8. Окончательная полимеризация происходит в колонном аппарате 8 с вакуумной камерой. После полимеризации расплавленный полимер непрерывно подается на охлаждение, а затем гранулируется.

Следует отметить, что данный метод производства полимера не является единственным, что приводит к разнообразию марок ударопрочного полистирола. Исходя из назначения и метода производства, различают: UPM-703, UPM-612L, UPM-508, UPM-3L, UPM-1104, UPM-804, UPM-801, UPM-704L, UPM-604C, UPM-505, UPM-303, UPM-10025, UPM-803E.

Физические свойства.

1) Плотность материала составляет 1060 кг/м 3.

2) Насыпная плотность гранулята – 550 кг/м 3 – 560 кг/м 3.

3) Термостойкость – материал выдерживает мороз до -40°C и нагрев до +60°C, при других значениях начинает менять свою первоначальную форму.

4. усадка линейной формы – 0,4-0,8%.

5. диэлектрическая проницаемость 2,4-2,6.

6. диэлектрическая прочность при 50 Гц составляет 20-23 кВ/мм.

7. теплоемкость – 34×10 3 Дж/кг*К.

8. Электрическая прочность при 50 Гц

(9) Тангенс угла диэлектрических потерь на частоте 1 МГц составляет 3-4×10 -4

10) Термостойкость может достигать 100°C, а температура, при которой материал начинает плавиться, составляет ~240°C.

11. Материал нерастворим в эфирах, слабых спиртах, алифатических углеводородах, уксусной кислоте, воде и фенолах; устойчив к минеральным и растительным маслам, растворам солей.

Растворим в углеводородах (хлорированных и ароматических), эфирах, ацетоне.

Для улучшения качественных свойств полистирола его сополимеризуют с различными виниловыми мономерами. Привитые и блок-сополимеры стирола, обладающие высокой ударной прочностью, также имеют большое значение. Этот процесс называется модификацией материала.

Методы производства

В производстве используются 3 метода:

Первым методом производства является эмульсионный процесс (ЭПТ)Это быстрый процесс при достаточно умеренных температурах. Для этого метода необходимы вода, регулятор, инициатор полимеризации и эмульгатор. Сам процесс полимеризации происходит при температуре от +85°C до +95°C и заканчивается, когда остается менее 0,5% свободного стирола. В результате эмульсионного процесса получается высокомолекулярный полимер, но материал в конечном итоге не будет "чистым", а будет иметь желтоватый оттенок из-за того, что невозможно полностью удалить все примеси.

Суспензионный процесс (SSP) используется для производства вспененного полистирола и сополимеров. Процесс проводится в реакторах с нагревательной рубашкой и непрерывным перемешиванием с использованием таких ингредиентов, как инициатор полимеризации (пероксид бензола, гидропероксид кумола и т.д.), стабилизатор и эмульсии. В ходе процесса температура постепенно повышается (до +120 °C), а процесс полимеризации длится 12-15 часов. В результате термообработки образуется суспензия. Из него, путем разделения гетерогенных систем, получают нужное вещество, подвергают промывке и сушке.

Наиболее эффективным методом считается блочный метод (БПМ).Этот метод позволяет получить высокомолекулярный твердый полимер, практически не содержащий остаточного мономера. Он может быть получен путем термически инициированной полимеризации периодического действия с использованием двух-трех колонных реакторов, оснащенных механическими перемешивающими устройствами, соединенными последовательно. Процесс полимеризации проходит в несколько этапов в бензоле. Температура во время этого процесса поднимается до 200°C. Полученный таким образом полистирол выпускается в виде мелкого или крупного порошка, а также в виде гранул размером не более 10-16 мм.

Полипропилен – король пластмасс

- Стеклянные изделия (стаканчики, бутылки, коробки);

- блистерные упаковки;

- пленки и пакеты;

- Игрушки и детские кроватки

- фотографические коробки;

- части бытовой техники и телефонов.

Надежны ли полипропиленовые трубы? Очень надежны. Они используются как для холодной, так и для горячей воды (полипропилен плавится при 170°C), выдерживая перепады температур. Хотя срок службы таких трубопроводов все же не бесконечен. Изделия для холодного водоснабжения служат около 50 лет. Для горячего – до 25 лет.

Изделия из полипропилена не подходят для залов с высокими температурами. Нижний предел рабочей температуры для пластмасс составляет -5 … -15 °C. Этилен и добавки из других ингредиентов делают материал морозоустойчивым.

Многоцелевой полиуретан

Полиуретан (ПУ) – это полимер, используемый практически во всех областях промышленности. Прочный и гибкий, он эффективно поглощает удары. Поэтому он особенно часто используется при производстве автомобильных бамперов. Он также используется в производстве твердых клеев, лаков и красок. Он также используется для производства изоляционных материалов. Детали машин, имплантаты, подошвы для обуви и многие другие материалы создаются с использованием полиуретана. Одним из видов полиуретана является поролон. Это легкий поролон, используемый в детских игрушках, губках и звукоизоляционных материалах. Из-за своей горючести самозатухающие пенопласты обычно используются в зданиях и сооружениях. Диапазон рабочих температур пены составляет от -100 °C до +130 °C. Если рядом находится источник воспламенения, плавление происходит при 180 °C, а воспламенение – при 250 °C. Одним из свойств пенополиуретана является его устойчивость к морозу. Благодаря этому он используется в производстве холодильных компонентов. Полиуретановые пластмассы устойчивы к колебаниям температуры от -40°C до +80°C. В результате в морозильных камерах, изготовленных из него, поддерживается необходимый тепловой режим.

Недостатком полиуретана является то, что он опасен для окружающей среды. К сожалению, он не разлагается в природе. Однако у этой проблемы есть решение. Было обнаружено, что эквадорский грибок Pestalotiopsis microspora разлагает пластик. Этот съедобный для человека грибок, по вкусу напоминающий хлеб, питается полиуретаном. Так что да, пластиковые бутылки, пакеты, а также клейкая лента – настоящее лакомство для него!