Гидравлический подъемник готовый пресс

Пресс для мастерской своими руками – чертежи, видео, советы по изготовлению

Для выполнения в домашних условиях таких технологических операций, как запрессовка и выпрессовка втулок и деталей подшипниковых узлов, гибка арматуры или деталей из листового металла, сжатие изделий из различных материалов, можно сделать пресс для мастерской своими руками. Альтернативой этому оборудованию являются обычные слесарные тиски. Однако последние не способны создавать давление, создаваемое прессом, и не могут быть использованы для обработки давлением деталей, отличающихся большими размерами.

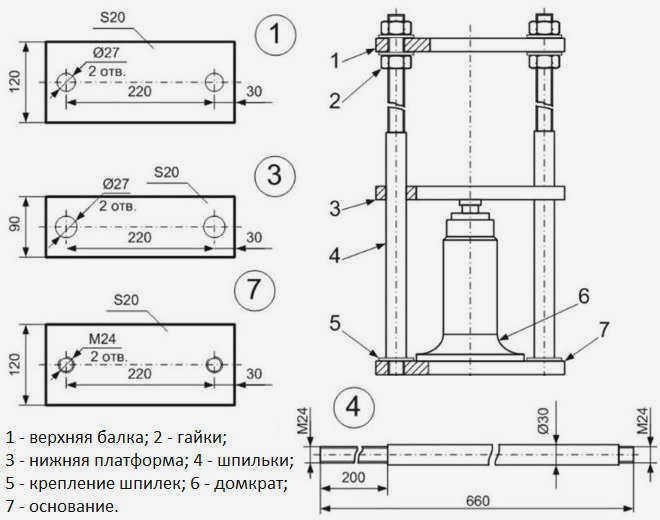

Пресс такой конструкции вполне реально изготовить самостоятельно.

На современном рынке представлено большое разнообразие моделей прессов, которые можно использовать в качестве гаражного оборудования, выполняя с их помощью различные технологические операции. Чтобы сэкономить на покупке такого оборудования, вы можете изготовить пресс самостоятельно. Для этого достаточно найти подходящие чертежи и схемы конструкции. Если подойти к такой задаче грамотно, то характеристики, которыми будет обладать самодельный пресс для гаража, будут мало отличаться от характеристик серийного оборудования.

Особенности конструкции

В качестве силового органа самодельного гаражного пресса, как правило, используется автомобильный домкрат гидравлического типа. Принцип его действия основан на законе Паскаля, согласно которому давление газа или жидкости передается в любую точку ее объема, не изменяя своего значения. Таким образом, создавая даже небольшое усилие на поршень гидроцилиндра с меньшим диаметром, можно многократно увеличить его в цилиндре, характеризующемся большим диаметром.

Конструкция легкого пресса на основе гидравлического домкрата

Рабочая жидкость, используемая в гидравлическом оборудовании (особенно в домкрате), под давлением не сжимается и не уменьшается в объеме, что сводит к минимуму потери мощности. Благодаря своим компактным размерам гидравлический домкрат способен создавать значительное давление, что позволяет не только использовать гаражный пресс, на котором он установлен, для запрессовки и выпрессовки подшипников, сайлентблоков и различных втулок, но и запрессовывать с его помощью изделия из листового металла.

Наиболее важные преимущества самодельного гидравлического гаражного пресса, изготовленного на базе гидравлического домкрата, заключаются в следующем:

- Высокая производительность, которая может достигать 80%;

- высокое передаточное отношение, позволяющее, прикладывая небольшое усилие к рычагу, многократно увеличить его на штоке выходного поршня (такое высокое передаточное отношение обеспечивается тем, что поршни гидроцилиндров, установленных в гидравлическом домкрате, имеют значительную разницу в диаметрах);

- плавность движения рабочего органа.

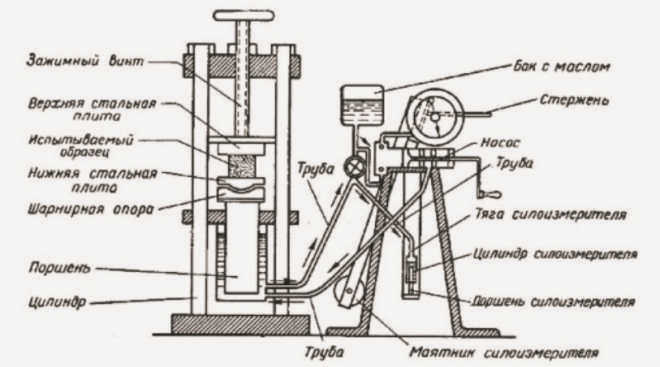

Конструкция и функции гидравлического пресса

Гидравлический пресс – это оборудование, специально предназначенное для прессования деталей и заготовок. Гидравлический пресс работает за счет высокого давления на детали пресса.

Большинство гидравлических прессов имеют вертикальное расположение рабочего цилиндра, но некоторые модели имеют и горизонтальное расположение рабочего цилиндра. Различные модели прессов могут создавать рабочее усилие от десятков до тысяч тонн.

Вариант гидравлического пресса, изготовленного на заводе

Принцип работы гидравлического пресса основан на законе Паскаля, знакомом из школьной физики. Пресс состоит из двух различных по размеру рабочих камер или цилиндров. В двух словах гидравлический пресс работает следующим образом.

В меньшем из двух цилиндров под давлением находится рабочая жидкость, которая через соединительный канал поступает в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний оказывает давление на заготовку, которая размещается на жесткой опоре, предотвращающей ее перемещение в результате его действия. Во всех гидравлических прессах в качестве рабочей жидкости используются специальные масла.

Принцип работы гидравлического пресса

Гидравлические прессы чаще всего используются для операций с металлическими деталями, таких как штамповка, ковка, правка, гибка, экструзия труб и других профилей. Эти прессы также используются для брикетирования, упаковки и прессования различных материалов (обычно для этих целей используется мини-пресс).

Возможности использования в домашних условиях

Использование гидравлического пресса в гараже или домашней мастерской довольно распространено. Этот небольшой пресс подходит для ремонта автомобилей и других целей.

В частности, с помощью этого компактного станка можно выпрессовать подшипники или сайлент-блоки и запрессовать на их место новые детали. Помимо ремонта автомобилей, гидравлический пресс можно использовать для гибки металлических деталей, создания необходимого давления для склеивания поверхностей, брикетирования отходов и выдавливания масел и жидкостей. Заводское оборудование для этих целей (даже ручной гидравлический пресс) стоит немалых денег, и не каждый может его приобрести. Между тем, такой пресс можно сделать своими руками, потратив деньги только на покупку необходимых материалов.

Использование соковыжималки в качестве соковыжималки

Примечательно, что конструкция самодельного гидравлического пресса может быть немедленно адаптирована для решения конкретной проблемы с определенной деталью или заготовкой. Самодельный пресс не займет много места, и для его размещения будет достаточно небольшого пространства в мастерской или гараже. Подробные инструкции по изготовлению гидравлического пресса вы найдете ниже. Также в конце статьи есть видеоролик на эту тему.

Пресс без сварки из автомобильного домкрата

Очень простая конструкция гидравлического пресса из обычного автомобильного домкрата. Необходимость в прессе возникает при проведении ремонта автомобиля, мотоцикла или различных видов работ. Он используется для контролируемой гибки деталей, их выравнивания, выпрессовки запрессованных подшипников и т.д. Высокая стоимость заводского пресса делает такую покупку нецелесообразной. Я предлагаю вариант на основе автомобильного подъемника грузоподъемностью 5 тонн.

Необходимые материалы

- квадратная стальная труба 50х50 мм

- стальной уголок 40х40 мм

- стальная полоса 40×4 мм

- стальной лист 10 мм

- стальной лист 4 мм

- Бутылочный домкрат 5 т;

- 2 цилиндрические пружины для батута;

- 2 J-болта с гайками;

- 12 болтов M10 Ø 60 мм с гайками;

- 2 болта M10 x 80 мм с гайками;

- 2 болта M10 с шестигранным ключом длиной 30 мм;

- 4 винта М8 под шестигранный ключ длиной 16 мм;

- 2 винта M10 под шестигранный ключ длиной 16 мм; 2 винта M10 длиной 16 мм

- 4 винта М6 под шестигранный ключ длиной 16 мм;

- 1 винт с шестигранным ключом M10 x 30 мм.

- Пяточная планка.

Начните с отрезания 2 частей от квадратной трубы. В дальнейшем они будут использоваться в качестве основного основания станка. Их длина подбирается в соответствии с параметрами домкрата. В итоге у меня получилось 66 см. Ножки я также делаю из углового железа. Чтобы они были устойчивыми, достаточно длины 30 см.

Я делаю разметку на уголке с помощью шаблона для сверления, а затем подготавливаю 2 отверстия для винтов M10. Поместите уголок на квадратную трубу и расположите его под углом 90 градусов, чтобы сделать отметку для сверления. Я просверливаю сквозное отверстие с каждой стороны квадрата. Теперь я соединяю трубу и уголок с помощью длинных болтов и гаек.

Когда столбы готовы, я отрезаю от уголка две части длиной 40 см каждая. Они будут использоваться в качестве верхнего усиления домкрата. Я кладу их на место один за другим и размечаю для сверления. Сначала я сверлю отверстия в углах, а затем сверлю и квадрат.

Инструменты и материалы

Убедитесь, что у вас есть чертеж вашей будущей установки: в интернете можно найти довольно много готовых вариантов. Хотя существует несколько различных моделей домкратов, выбирайте тот, у которого большая "нога". – платформой, чтобы опираться на землю. Разница в конструкциях, например, с меньшей "ножкой" ("дно бутылки" с массивным широким основанием) объясняется маркетинговыми уловками: не экономьте на конструкции. Если плохо подогнанная модель внезапно сломается в момент наибольшей возможной силы, вы не только потеряете основной цилиндр, но и можете получить травмы.

Вам понадобится швеллер с достаточной пропускной способностью для рамы – Желательна толщина стенки не менее 8 мм. Использование более тонкого изделия может привести к его изгибу или поломке. Не забывайте: обычная сталь, используемая для водопроводных труб, ванн и других сантехнических приборов, при ударе сильным молотком становится довольно хрупкой: она не только гнется от перегрузки, но и трескается, что может привести к травме мастера.

Для всей рамы целесообразно использовать четырехметровый швеллер: он будет вырезан на первом этапе процесса.

Наконец, для возвратного механизма понадобятся достаточно прочные пружины. Конечно, вам не нужны пружины, подобные тем, что используются для подвески железнодорожных вагонов, но они не должны быть тонкими и маленькими. Выбирайте те, которые обладают достаточным усилием, чтобы притянуть зажимную (подвижную) площадку устройства в исходное положение, когда домкрат "мертв".

Дополните свои расходные материалы следующим:

- толстостенная профильная труба;

- Угловой пруток 5*5 см, толщина стали примерно 4,5…5 мм;

- Стальная полоса толщиной 10 мм (плоский пруток);

- кусок трубы длиной до 15 см – шток домкрата должен входить в него;

- стальной лист толщиной 10 мм размером 25*10 см.

Технология изготовления

Пресс для домкрата своими руками изготавливается в условиях гаража или мастерской. Гидравлический пресс, который вы решили сделать, относительно небольшой и простой – по сравнению с промышленными аналогами.

При наличии определенных навыков в технике электросварки сварить раму и возвратно-поступательное движение несложно. Чтобы создать идеальный гидропресс, необходимо выполнить следующие несколько шагов.

Сборка рамы

Чтобы собрать раму, выполните следующие действия

- Разметьте и отрежьте швеллер, квадратную трубу и толстостенный угловой профиль, как показано на чертеже. Также вырежьте пластины (если вы их не подготовили).

- Соберите основу: сварите необходимые компоненты методом двусторонней сварки. Поскольку глубина прихватки "сварочной ванны" (зоны расплавленной стали) не превышает 4-5 мм для электродов диаметром 4 мм, противоположная сторона также должна быть заварена. Не имеет значения, с какой стороны производится сварка, главное – убедиться, что компоненты надежно зажаты, выровнены и предварительно сварены. Сварка производится в два этапа: сначала выполняется прихватка, а затем накладывается основная часть шва. Если сварной шов не проклеен, собранную конструкцию будет тянуть вбок, поэтому кривую сборку придется обрезать до зоны сварки, выпрямить (обточить) и сварить заново. Избегайте фатальных ошибок при сборке.

- Когда основание собрано, приварите боковые стенки и верхний поперечный элемент рамы. Проверяйте квадратность после каждого сварного шва, прихватки во время сборки. Подровняйте детали перед их сваркой. В качестве альтернативы сварке используйте болты и гайки, а также нажимные и стопорные шайбы размером не менее M-18.

- Сделайте скользящий упор из профильной трубы или швеллера. В центре скользящего упора приварите кусок трубы, в который вставляется оправка.

- Чтобы стержень не отклонялся вместе с упором, сделайте для него направляющие из стальной полосы. Длина направляющей и внешняя длина корпуса равны. Прикрепите направляющие к боковым сторонам подвижного упора.

- Сделайте съемный упор. Прорежьте отверстия в направляющих упора, чтобы регулировать высоту рабочей зоны. Затем установите пружины и сам домкрат.