Принципы изготовления шеста.

Терморезак из блока питания

В этом видео рассказывается, как сделать терморезак, который пригодится для различных применений в мастерской. Например, вам нужно ровно разрезать пенопласт или поролон. Электрический резак – отличный способ сделать это!

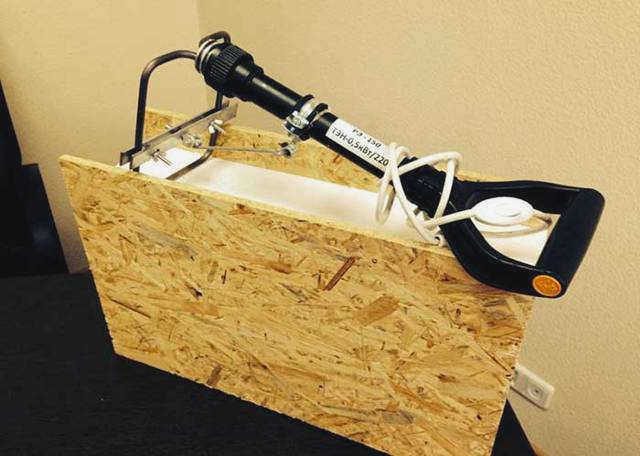

Для будущей станины терморезака вам понадобится кусок ДСП от старого предмета мебели. По конструкции этому столу нужны ножки. Затем просверлите два отверстия с помощью сверла. Возьмите сверло большего диаметра и сделайте зенковку для конической головки. Теперь все готово к тому, чтобы прикрутить ножки шурупами. Мы сделали небольшой столик для будущего фрезера.

Теперь с помощью карандаша и линейки отметьте места, где нужно сделать отверстия. Возьмите 8-миллиметровое сверло и сделайте сквозное отверстие. Оно будет использоваться для установки рамки, чтобы натянуть нихромовую нить. Сделайте еще одно отверстие в центре стола. Оно будет гораздо меньшего диаметра, чем предыдущее. Диаметр сверла равен 1 миллиметру. Вы сделали сквозное отверстие.

Теперь вам нужен дюбель с резьбой m8. Отрезаем от него определенную длину. После определенного расстояния сгибаем его в виде буквы L. Чтобы не сломать его во время работы, его нужно немного нагреть. Теперь угол составляет 90 градусов.

Теперь на резьбу дюбеля можно накрутить порошковую гайку. Это необходимо для удобного крепления рамы к столу. После гайки надеваем шайбу. Для крепления понадобится бронзовый переходник с двумя винтами. Крепим переходник в отверстия, которые мы просверлили в центре.

Домашняя электроника в китайском магазине.

Конечно, вам понадобится мощный кабель для питания устройства. Вам также понадобится кнопка для его включения. Обжмите один конец кабеля в адаптер. На другом конце припаяйте контактную площадку. Теперь его можно закрепить так, чтобы он надежно крепился к конструкции и не сломался у основания контактов.

Установите в отверстие рамку, сделанную из дюбеля. Поместите две шайбы на нижнюю сторону стола, сначала упорную шайбу, а затем контактную шайбу. Теперь вы можете затянуть гайку. Вот и все. Зажмите барашковую гайку, и рама надежно закреплена на столе.

Терморезак для СИП-панелей своими руками

Строительство из СИП-панелей по канадской технологии дает множество преимуществ счастливым обладателям нового дома. Однако каждый хочет придать своему проекту элегантный, стильный вид, не ограничиваясь безликими прямоугольными конструкциями. Для этого необходимо разрезать панели, придавая деталям замысловатые конфигурации.

Если проект заказывается у подрядчика, проблем не возникает. Однако если вы строите его сами, вам понадобится специальное оборудование, в частности, машина термической резки.

Резка панелей

SIP-панели можно довольно легко модифицировать. В случае самостоятельного строительства резка осуществляется следующим образом:

- Две поверхности OSB-панелей разрезаются электролобзиком или циркулярной пилой;

- Часть панелей, которая идет в отходы, просто отламывается по линии разреза.

Остается самая важная проблема: формирование паза для установки балки.

Для этого часто используют терку, рубанок или фрезер, которые просто снимают небольшими порциями необходимое количество наполнителя СИП-панелей.

Выполнить эту работу своими руками несложно, но строительная площадка замусорена мелким "снегом" из частиц наполнителя, который постоянно находится в движении и трудно удаляется.

Как сделать паз в СИП-панели

Чтобы сделать паз в СИП-панели, существует два метода:

- промышленный, с использованием машинной фрезы, которая удаляет наполнитель ножами, с принудительным удалением отходов;

- термообработка, с использованием горелки, которая мягко расплавляет наполнитель и позволяет сразу же придать канавке нужную глубину.

"Как сварить фасадную краску своими руками" спустя три года

Три года назад я опубликовал статью о том, как сварить фасадную краску своими руками. Было довольно много комментариев, одни поддерживали эту технику, другие выражали сомнения в ее надежности. Однако я до сих пор получаю в личных сообщениях вопросы о том, как ведет себя краска спустя столько лет. В этой заметке я постараюсь ответить на наиболее часто задаваемые вопросы и подвести итог всему начинанию.

Зачем делать свою собственную краску, если ее можно купить в магазине?

Краска, изготовленная вручную, стоит на ТЫСЯЧИ меньше, чем купленная в магазине. Для меня это стало основным критерием выбора, когда я подхожу к отделке фасада дома после возведения основного каркаса, когда финансы на исходе, а фасад срочно нуждается в защите.

Из чего делать краску, каковы точные пропорции?

Вы должны понимать, что не я придумал рецепт и технологию. Очень рекомендую найти и прочитать книгу "Вареная краска – красная охра", изданную Администрацией музеев Финляндии. Это руководство по ремонтным и реставрационным работам на деревянных поверхностях без досок. В книге также описана история этой краски.

Я адаптировал рецепт для себя, вот пропорции, которые я использовал:

Железный купорос-250 г.

Какой пигмент мне использовать? Какие варианты цветов существуют?

Я использовал железоокисный пигмент (оксид железа), который добавляется в бетонную смесь для окрашивания, купленный в компании, которая продает сыпучие материалы, сухие смеси и т.д. Существуют различные цвета, но я встречал только черные и красные (коричневые) варианты на фасадах. Я думаю, что более "цветные" варианты могут дать непредсказуемые результаты со временем.

Какие типы досок можно использовать, подходит ли эта краска для молдингов, блоков и т.д.?

Эта краска подходит ТОЛЬКО для нестроганых поверхностей. Шероховатость доски помогает краске лучше впитываться и держаться. Конечно, она также впитается в строганную поверхность, скорее всего, быстро смоется и значительно изменит ее первоначальный вид.

Вентилируемый фасад, помогите пожалуйста

Здравствуйте, помогите, пожалуйста. Я построил дом из керамзитобетонного блока, утепленный вентилируемый фасад, сотовая плита и черепица OSB (гибкий блок один). При строительстве не учли, что я буду вешать наружный блок кондиционера, вопрос в том, как закрепить кронштейн кондиционера к фасаду, блок тяжелый около 25 кг. Отец по опыту говорит, что анкера в пенобетоне не вырвутся. Есть идея просверлить стену насквозь и закрепить шпильками и гайками, но это второй вариант, так как обои уже поклеены.

Эмоции

3 месяца назад

Резак для пенопласта своими руками

Пенопласт можно резать не только нихромовой нитью, но и металлической пластиной. В качестве основы используйте обычный паяльник мощностью 60 Вт. Вместо жала необходимо будет переделать пластину с ножом. В качестве основы также используется синтетический материал, расплавленный горячим способом.

На деревянную ножку необходимо дополнительно установить опоры. Предварительно в пластине необходимо сделать прорезь и поместить в нее нож. Кроме того, машина должна быть оснащена подставкой с опорами.

Важно установить защитный экран, чтобы защитить резчика от будущих ожогов.

При резке термическое лезвие должно находиться под углом к поверхности. Лезвие также затачивается с обеих сторон. Нелишним будет предварительно потренировать свои навыки на ненужных обрезках материала. Это гарантирует ровную и красивую поверхность.

Как выбрать режущую проволоку

Подходящую горелку можно изготовить из нихромовой проволоки (Х20Н80), которая используется в качестве нагревательного элемента в большинстве бытовых приборов. Механические свойства нихрома сравнимы с обычной сталью, при этом он обладает высоким удельным сопротивлением и пределом нагрева до +1200 ºC. Для резки доступны проволоки диаметром до 10 мм.

Точная и ровная резка пенопласта возможна при нагреве линии резки до температуры, в два-три раза превышающей порог плавления (+270 ºC). Следует помнить, что такой процесс также связан с расходом энергии на поглощение тепла самим материалом пропорционально его плотности. Поэтому для эффективной и безопасной резки необходимо выбирать проволоку достаточной толщины, чтобы металл не плавился при максимальном нагреве.

Расчет и подготовка электрической части

Для обеспечения безопасной работы станка токопроводящие компоненты должны быть правильно собраны и подключены к источнику питания с помощью втулочных клемм. Для резки материала можно использовать переменный или постоянный ток. Выходная мощность рассчитывается исходя из того, что для эффективной резки 10 мм проволоки требуется до 2,5 Вт (125 В для 500 мм).

Напряжение тока пропорционально сопротивлению и рассчитывается по формулам или таблицам. В среднем, однако, для проволоки диаметром 0,8 мм, длиной 500 мм и сопротивлением 2,2 Ом потребуется источник тока 12 В и ток нагрузки 12 А. Изменение длины в большую или меньшую сторону также потребует аналогичного увеличения или уменьшения напряжения для того же тока.

Шаг 2: Инструменты и материалы

Этот проект был сделан из того, что было у меня дома. Если вам придется покупать все компоненты, это, вероятно, будет стоить около 20-30 долларов США (не включая источник питания). Я использовал настольный источник питания, поскольку он позволяет изменять температуру проволоки.

Материалы:

- Березовая фанера (12 мм и кусок 18 мм);

- клей для дерева;

- Шурупы (примерно 22×4 мм);

- 2 рым-болта M6 или 1/4";

- 2 винта M6x40 мм или 1/4" с квадратной головкой;

- M6 или 1/4" гайки и шайбы;

- 2 ручки M6 или 1/4";

- Никелированная проволока (я использовал 0,5 мм, 30 см);

- Сжимающая пружина;

- Бронзовая втулка (дополнительный внутренний диаметр 6 мм) или 1/4";

- Банановые вилки (опционально, розетка);

- Большая шайба M12;

- Кабель;

- 2-проводной разъем (круглый);

- Резиновые ножки (опционально);

- Деревянная отделка (опционально);

- Настольный источник питания (или другой источник питания с подходящим напряжением/током).

Инструменты:

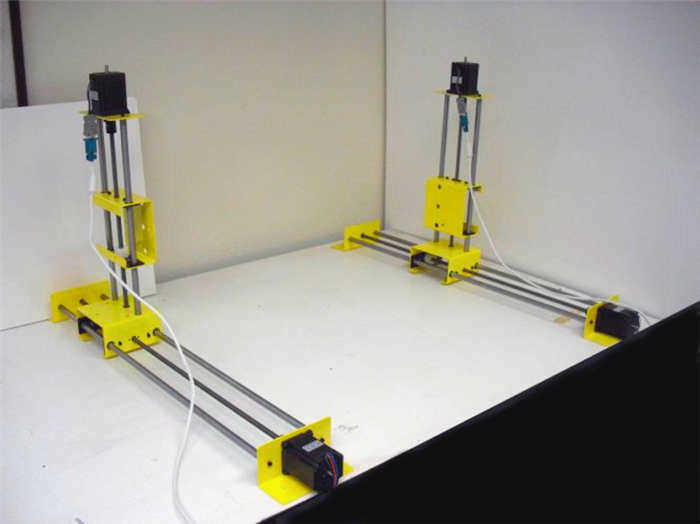

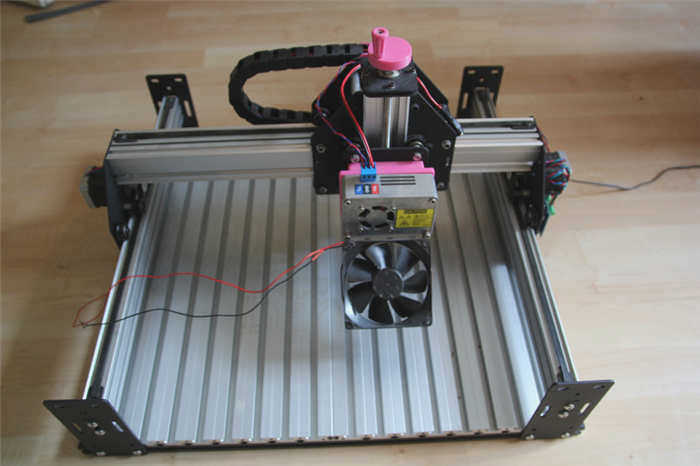

- Фрезерный станок с ЧПУ;

- Лазерный гравер (опционально);

- Зажимы;

- Сверлильный станок;

- Шлифовальная машина/шлифовальная бумага;

- Отвертка;

- Плоскогубцы для обжима проволочных разъемов (необязательно).

Шаг 3: Резка

Использование фрезерного станка с ЧПУ:

Этот проект был разработан для резки на фрезерном станке с ЧПУ. Я использовал программу CamBam для преобразования всех файлов DXF в траектории инструментов для станка. CamBam – очень простая в использовании программа, которая отлично справляется с простыми 2D деталями. Я прикрепил все файлы DXF ниже.

Подачи и скорости следующие:

– 1500 мм/мин;

– Глубина 3 мм за проход.

Фреза со спиральным нисходящим хвостовиком

Для этого проекта я использовал специальный твердосплавный резец с нисходящей спиральной кромкой. Эта фреза не тянет стружку вверх, а толкает ее вниз. Этот тип фрезы очень хорошо работает с фанерой. Я заметил, что обычные фрезы могут оставлять очень неровные края, потому что они подтягивают верхний слой шпона. Нижняя фреза оставляет очень чистые края! Главное преимущество для меня заключается в том, что мне не нужно использовать полки для фиксации деталей на месте. Поскольку опилки попадают между заготовкой и обрезком, детали достаточно надежно удерживаются на месте для резки. Для резки фанеры я всегда использую твердосплавные фрезы. Клей в фанере очень быстро затупляет фрезы из быстрорежущей стали.