Сегодня практически невозможно представить себе полимерную промышленность без процесса экструзии. Этот технический процесс осуществляется на специальном

Ручной экструдер для сварки пластмасс

Ручной сварочный инструмент – экструдер – сегодня уже не является чем-то необычным или сверхъестественным. Благодаря современным технологиям его можно сделать вручную.

Экструдеры предназначены для выполнения неразъемных соединений различных изделий из пластмасс, которые производятся путем подачи расплавленной массы материала в нагретую ванну, образуемую кромками свариваемых образцов.

Этот инструмент используется при производстве контейнеров, изделий из листового металла и при ремонте повреждений пластиковых конструкций, например, при пайке пластиковых бамперов автомобилей.

Экструдер не имеет слабых мест, имеет длительный срок службы и прост в эксплуатации. Предприимчивые люди покупают полуфабрикаты из пластика и используют инструмент для создания уникальных конструкций. Один из таких проектов – "Сауна на воде". В качестве основы был использован понтон.

Технические характеристики экструдеров PCE-1 и PCE-3

| ПКЭ-1 | 580\300\200 | 6 | ПЭ, ПП |

Эта идея родилась более 60 лет назад, поэтому к настоящему времени она претерпела множество различных изменений и стала практически совершенной. Разработано огромное количество механизмов, которые отличаются по технике исполнения, но практически идентичны по создаваемой конструкции.

Как происходит нагрев основания предполагаемой детали? Все довольно просто: при механических процедурах выделяется тепловая энергия, которая способствует дальнейшему нагреву пластика. Не исключено тепловое воздействие извне. В этом случае процесс в большей степени зависит от оригинальной конструкции экструдера.

Сварочный экструдер ручной работы: как он работает?

Экструдер не является сложным в использовании инструментом; существует три различных варианта:

- холодное формование;

- горячая экструзия;

- термическая обработка.

Горячая формовка в настоящее время является наиболее популярной технологией. Процедура осуществляется на высокой скорости и под максимальным давлением. Для этого процесса используется шнековый экструдер, основным компонентом которого является шнек специальной формы. Процесс формовки в данном случае происходит на выходе. Сырье вместе с используемыми добавками помещается в специальную камеру.

Машины заводской сборки могут быть оснащены специальным оборудованием для смешивания и перемещения сырья.

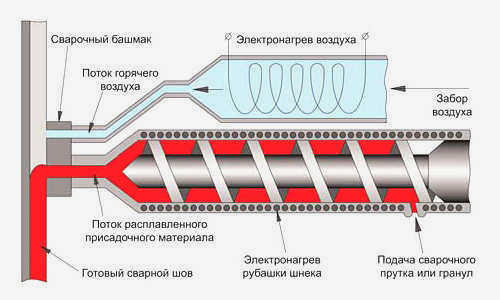

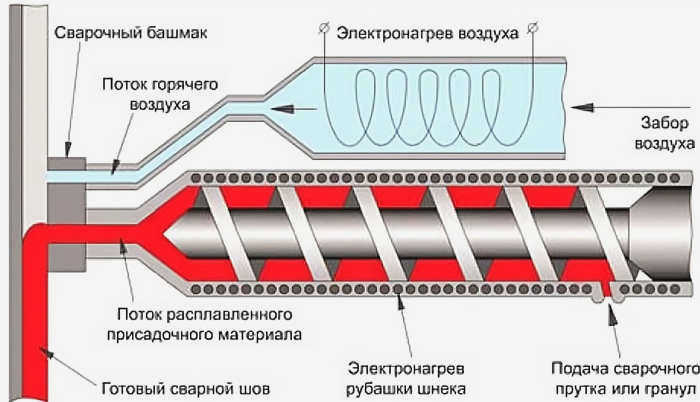

Принцип работы экструзионной машины

Экструзионная сварка используется для надежного соединения полимерных изделий. В данной технологии сварки используется расплавленная полимерная масса, имеющая консистенцию густой сметаны, изготовленная из материала, имеющего схожую структуру со свариваемыми компонентами или из материала с похожими физико-химическими свойствами.

Сварка пластмассовых компонентов с помощью экструдера довольно распространена в строительном секторе, сантехнике, монтаже систем полипропиленовых труб и других конструкций с пластмассовыми компонентами (теплицы, понтоны, резервуары и т.д.).

Пластмассы бывают разных типов. Они различаются по структуре и температуре плавления. ПЭНД имеет самую низкую температуру плавления – от 120 до 130ºC для разных марок. Поливинилхлорид имеет самую высокую температуру плавления – до 220ºC. Другие виды полимеров имеют температуру плавления от 170 до 200ºC.

Особенности технологии

Технология контактной сварки считается наиболее экономичным и эффективным методом соединения пластмассовых деталей. В этом случае расплавленная масса подается в линию соединения пластмассовых деталей и продавливается через направляющее сопло. Он используется для соединения толстостенных пластмассовых деталей.

Принцип работы сварочного экструдера:

- нагрев кромок соединяемых пластмассовых деталей до вязкости расплавленной массы;

- соединение деталей с помощью специального оборудования или ручного физического воздействия;

- Охлаждение соединенных деталей естественным путем (не перемещать пластик до полного затвердевания).

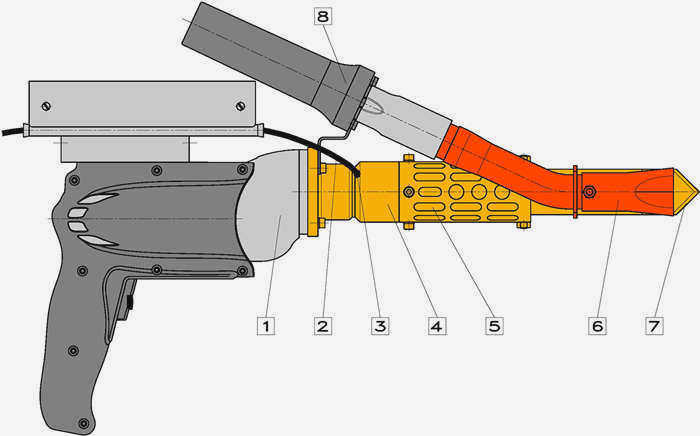

Конструкция экструдера

Экструдер состоит из двух основных компонентов. Первый – это мощный нагреватель с регулятором температуры, цель которого – расплавить пластик. Второй – шнековое устройство, которое подает расплавленную массу через сопло.

Экструдер состоит из следующих компонентов:

- Электродвигатель асинхронного типа;

- Экструзионная камера;

- электрический нагреватель;

- блок управления;

- термостат;

- "Корпус" для присадочного материала;

- плавильная камера для присадочного материала;

- боковая прямая рукоятка;

- форсуночная головка.

Стержень наполнителя сначала подается в экструзионную камеру, где он нагревается и измельчается. Затем стержень наполнителя направляется в плавильную камеру. Если используются гранулы, они подаются непосредственно в плавильную камеру. Расплавленная добавка подается через сопло в зону соединения пластмассовой детали, застывает и образует соединительный шов.

Конструкция и эксплуатация

Самой идее более шестидесяти лет, и неудивительно, что со временем она эволюционировала и стала практически совершенной. Со временем появилось множество машин, которые имеют различные режимы работы и практически идентичны по производимой продукции.

Что нагревает основу будущего изделия? Просто энергия механических процессов превращается в тепло, которое также способствует нагреванию пластика. Возможно также внешнее тепловое воздействие. В большинстве случаев это зависит от первоначальной конструкции экструдера.

Переменные элементы переработки пластмассы методом экструзии:

- состав;

- природа;

- содержание влаги;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер является достаточно простой машиной, и все его технические вариации можно разделить на три группы. Группы делятся в соответствии с рабочими моментами:

- холодное формование;

- горячая экструзия;

- термическая обработка.

Наиболее популярной в настоящее время является горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для его осуществления требуется экструдер, называемый шнековым экструдером. Специальный шнек является основным компонентом этой машины. Здесь процесс формовки происходит на выходе. Сырье загружается в специальную камеру, как и выбранные добавки. Эти установки имеют заводскую опцию оснащения шнеков специальными компонентами. Это влияет на перемешивание состава и его обработку.

Материалы:

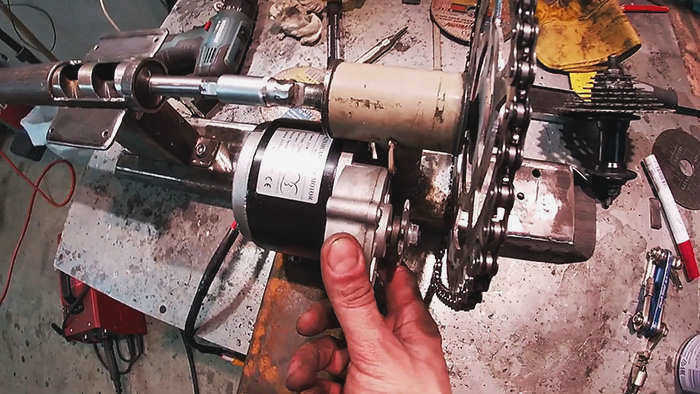

- 36 мм спиральный деревянный бур;

- стальная труба с внутренним диаметром 37 мм;

- переходник для трубы 1/2";

- 1/2" труба;

- сантехническая заглушка 1/2";

- стальной лист;

- велосипедная тележка в кузове;

- велосипедная ведущая звездочка;

- задняя велосипедная втулка с кассетой;

- роликовая цепь;

- электродвигатель;

- профильные трубы;

- Кольцевые нагреватели 320 Вт – 2-3 шт;

- кольцевой нагреватель 70 Вт;

- ПИД-регуляторы для каждого нагревателя;

- ШИМ-контроллер.

Процесс изготовления экструдера

В качестве шнека экструдера будет использоваться спиральное сверло по дереву. На него будет установлена трубка для воды. Внутренний сварной шов необходимо будет обработать напильником. Вдоль края трубки делается прорезь глубиной 60-80 мм. С левой и правой стороны выреза приварены фланцы из стальной пластины. Они будут использоваться для установки бункера для измельченного пластика. Его можно напечатать на 3D-принтере.

В качестве основания экструдера можно использовать стальную пластину или цельную профильную трубу.

К основанию прикручивается подставка для удержания самого экструдера. Подставка изготавливается из профильной трубы с проушинами. Сам корпус экструдера приваривается к подставке, а затем в него вставляется шнек.

Затем шнек необходимо соединить с двигателем с помощью редуктора.