Химическое травление сварного шва является обязательным условием. Если этим пренебречь, в местах сварки может возникнуть коррозия, вызывающая преждевременное разрушение конструкции.

Тугоплавкие металлы – характеристики, свойства и применение

Тугоплавкие металлы известны с конца 19 века. В то время им не было найдено применения. Единственное применение было в электротехнике в очень ограниченных количествах. Однако все изменилось с развитием сверхзвуковой авиации и ракетостроения в 1950-х годах. Промышленности потребовались новые материалы, способные выдерживать значительные нагрузки при температурах свыше 1000ºC.

Тугоплавкость характеризуется повышенной температурой перехода твердого тела в жидкое. Металлы, которые плавятся при температуре 1875ºC и выше, называются тугоплавкими металлами. В порядке возрастания температуры плавления к ним относятся следующие типы:

- Ванадий

- Хром

- Родий

- Гафний

- Рутений

- Вольфрам

- Иридий

- Тантал

- Молибден

- Осмий

- рений

- ниобий.

Только вольфрам, молибден, ванадий и хром соответствуют современной промышленности по количеству месторождений и уровню добычи. Рутений, иридий, родий и осмий встречаются относительно редко. Их годовая добыча не превышает 1,6 тонны.

Жаропрочные металлы имеют следующие основные недостатки:

- Повышенная хладноломкость. Особенно это проявляется у вольфрама, молибдена и хрома. Температура перехода из вязкого в хрупкое состояние немного выше 100ºC, что создает неудобства при их обработке под давлением.

- Они не устойчивы к окислению. По этой причине тугоплавкие металлы используются только при температурах выше 1000ºC с предварительным гальваническим покрытием. Хром наиболее устойчив к окислительным процессам, но как тугоплавкий металл он имеет самую низкую температуру плавления.

Физические и механические свойства

Высокоплавкие (тугоплавкие) металлы являются переходными элементами. Они делятся на 2 группы в соответствии с таблицей Менделеева:

- Подгруппа 5А – тантал, ванадий и ниобий.

- Подгруппа 6А – вольфрам, хром и молибден.

Ванадий имеет самый низкий удельный вес 6100 кг/м3 и самый высокий 19300 кг/м3. Удельные веса остальных металлов находятся в пределах этих значений. Эти металлы отличаются низким коэффициентом линейного расширения, низкой упругостью и низкой теплопроводностью.

Эти металлы не проводят электричество, но обладают свойством сверхпроводимости. Температура сверхпроводимости варьируется от 0,05K до 9K в зависимости от типа металла.

Абсолютно все тугоплавкие металлы очень пластичны в комнатных условиях. Вольфрам и молибден также обладают более высокой жаропрочностью, чем другие металлы.

Устойчивость к коррозии

Жаропрочные металлы характеризуются высокой коррозионной стойкостью в наиболее агрессивных средах. Коррозионная стойкость элементов подгруппы 5А возрастает от ванадия к танталу. Например, ванадий растворим в маточной воде при температуре 25ºC, в то время как ниобий абсолютно инертен к этой кислоте.

Тантал, ванадий и ниобий отличаются устойчивостью к расплавленным щелочным металлам. При условии, что в них нет кислорода, который сильно повышает интенсивность химической реакции.

Молибден, хром и вольфрам более устойчивы к коррозии. Азотная кислота, которая активно растворяет ванадий, гораздо меньше действует на молибден. При температуре 20°C реакция полностью прекращается.

Все тугоплавкие металлы легко вступают в химическую реакцию с газами. Ниобий поглощает водород из окружающей среды при 250ºC. Тантал – при 500ºC. Единственный способ остановить эти процессы – вакуумный отжиг при 1000ºC. Вольфрам, хром и молибден гораздо менее склонны к реакции с газами.

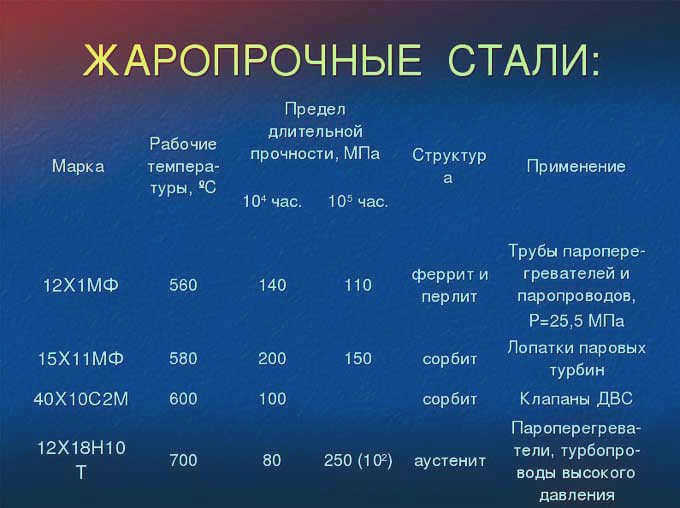

Свойства жаропрочных и высокотемпературных сплавов

Легирующие добавки используются для улучшения жаропрочных свойств, которые также повышают прочность металлов. Легирующие добавки образуют на поверхности сплавов защитный слой, который снижает скорость окисления изделий. Основными легирующими элементами являются никель, хром, алюминий и кремний. При нагревании они образуют защитные оксидные слои (Cr,Fe)2O3, (Al,Fe)2O. Жаропрочность стали повышается до 700-750°C при 5%-8% хрома, до 1000°C при 17% хрома, до 1100°C при 25% хрома. Жаропрочные марки представляют собой сплавы на основе железа, никеля, титана, кобальта, упрочненные избыточными фазами (карбидами, карбокарбидами и т.д.). Хромоникелевые и хромоникельмарганцевые стали являются жаропрочными. Они не ползут при высоких температурах (медленная деформация при постоянной нагрузке). Температура плавления тугоплавких сталей составляет 1400-1500 °C.

- Перлитные, мартенситные и аустенитные стали;

- Кобальтовые и никелевые сплавы;

- Тугоплавкие металлы.

Жаропрочные перлитные стали – это котельные стали и сильхромы, содержащие низкий процент углерода. Температура рекристаллизации материала повышается за счет добавления молибдена, хрома и ванадия. Эти сплавы характеризуются хорошей свариваемостью. Мартенситные стали производятся с использованием перлитных и хромовых добавок и закалкой при 950-1100 ºC. Они содержат более 0,15% углерода, 11-17% хрома, небольшое количество никеля, вольфрама, молибдена и ванадия. Мартенситные стали устойчивы к коррозии в щелочных, кислых растворах и растворах с высокой влажностью и обладают высокой жаропрочностью при термообработке при 1050 ºC.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. Сплавы с однородной структурой без упрочнителей для термообработки содержат минимальное количество углерода и множество легирующих элементов, обеспечивающих сопротивление ползучести. Эти материалы пригодны для применения при температурах до 500 °C. Гетерогенные твердые растворы при термообработке образуют карбидные, интерметаллидные и карбидно-нитридные фазы, обеспечивая жаропрочные сплавы для применения под нагрузкой при температурах до 700 °C.

Жаропрочные и жаростойкие марки стали

В зависимости от состояния структуры различают аустенитные, мартенситные, перлитные и мартенситно-ферритные жаропрочные металлы. Жаропрочные сплавы делятся на ферритные, мартенситные и аустенитно-ферритные.

| Применение мартенситных сталей. | |

| Марки стали | Продукция из жаропрочной стали |

| 4Х9С2 | Клапаны автомобильных двигателей, рабочая температура 850-950ºC. |

| 1Х12Х2ВМФ, Х6СМ, Х5М, 1Х8ВФ, Х5ВФ | Компоненты, детали, работающие при температуре до 600ºС в течение 1000-10000 часов. |

| Х5 | Трубки с рабочей температурой до 650ºC. |

| 1X8VF | Компоненты паровых турбин, работающие при температуре до 500ºC в течение 10000 часов и более. |

Жаропрочные хромокремниевые и хромомолибденовые марки стали: X13H7C2, X10C2M, X6CM, X7CM, X9C2, X6C. Хромомолибденовые композиции 12МХ, 12ХМ, 15ХМ, 20ХМЛ пригодны для использования при 450-550 °С, хромомолибденованадиевые композиции 12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ – при 550-600 °С. Их применяют для изготовления турбин, запорной арматуры, корпусов аппаратов, паропроводов, трубопроводов и котлов.

Ферритная сталь производится путем обжига и термической обработки, что придает ей мелкозернистую структуру. К ним относятся марки X28, X18CU, 0C17T, X17, X25T, 1C12CU. Содержание хрома в таких сплавах составляет 25-33%. Они используются в производстве теплообменников, оборудования для химического производства (пиролизного оборудования), печного оборудования и других конструкций, которые длительное время работают при высоких температурах и не подвергаются большим нагрузкам. Чем выше содержание хрома, тем выше температура, при которой сталь сохраняет свои эксплуатационные свойства. Высокотемпературная ферритная сталь не обладает высокой прочностью или жаропрочностью, но имеет хорошую пластичность и технологичность.

Основными типами являются

Все жаропрочные и высокотемпературные стали делятся на любые три группы. Эти группы различаются по химическому составу, жаропрочности и методам производства.

- К первой группе относятся все сплавы с хромом, марганцем, молибденом, титаном или вольфрамом. К первой группе также относятся стали, содержащие бор, ванадий или ниобий. Эти сплавы обладают высокотемпературными свойствами, но редко используются из-за высокой стоимости производства.

- Вторая группа содержит сплавы на основе кальция, серии и многих других химических элементов с аналогичной структурой. Комплексное количество добавок в таких металлах может достигать 50%.

- Третья группа характеризуется добавлением углерода, молибдена и кобальта для придания прочности.

Аустенитный класс

Аустенитные сплавы популярны благодаря своим свойствам. Помимо способности эффективно выдерживать температуру до 1 000 градусов Цельсия, полученный жаропрочный сплав обладает выраженными антикоррозийными свойствами.

Структура металла сохраняется благодаря добавлению в сплав 10-15 процентов никеля, который удерживает атомы в кристаллической решетке и предотвращает снижение прочностных характеристик металла.

Хром придает температурную стабильность и не разрушает структуру; небольшие добавки стабилизирующих элементов – углерода, титана или ниобия – действуют для поддержания антикоррозионных свойств.

Аустенитная структура

Жаропрочные аустенитные сплавы могут быть двух типов, в зависимости от типа химической структуры

- Гомогенный. Этот тип материала не предназначен для высоких температур и не выдерживает длительного воздействия тепла. Максимальный температурный предел составляет 500 градусов. Данный тип материала обусловлен отказом от термической обработки и небольшим количеством углеродных включений;

- гетерогенный. Данный вид материала проходит две фазы термообработки, что повышает его термостойкость до 700 градусов. Карбидные фазы действуют для сохранения устойчивости к деформации и высоким напряжениям во время нагрева. Максимальная температура гетерогенной серии составляет 1700 градусов, предел возможен при добавлении в сплав более 50% молибдена.

Химический состав

Трудно описать весь химический процесс в одной формуле. Правда в том, что формула касается только основного состава металла и легирующих добавок.

В действительности высокотемпературные сплавы содержат не только компоненты, добавленные в процессе производства, но и продукты внутренних химических реакций, преципитаты и осадки, которые в них не входят. Примеси, образующиеся в результате контролируемых химических реакций, значительно ухудшают свойства металла.

Особенно вредны осадки серы. Всего лишь 0,003% серы в сплаве может полностью свести на нет все полезные свойства.

Марки нержавеющей стали

Прежде всего, это ЭИ417 или 20Х23Н18 по ГОСТ 5632-61 . Аналогом западноевропейских и американских производителей является хорошо известная AISI 310. Аустенитная сталь, продукция из которой предназначена для использования в средах с температурой до 1000°C.

20X25H20C2, также известный как EI283, аустенитный сплав, устойчивый к температурам 1200oC и выше.

Для производства листов из нержавеющей стали используются низкоуглеродистые сплавы с содержанием хрома от 4 до 20%. Жаропрочная нержавеющая сталь выпускается холоднокатаной и горячекатаной, толстой и тонкой.

Преимущества и недостатки

Свойства жаропрочных сталей делают материал незаменимым в таких областях, как ракетно-космическая техника, сложное двигателестроение, аэрокосмическая промышленность, производство ключевых компонентов газовых турбин и многих других. Их доля в высокотехнологичном металлопрокате достигает 50%. Некоторые сплавы способны работать при температуре свыше 7 000°C.

Этот сложный материал, производство которого невозможно без специального оборудования и квалифицированного персонала, сопряжен с высокими производственными затратами. Применение таких сталей не может быть универсальным и требует высокоразвитой научно-технической базы для их эффективного использования.