При производстве этого вида топлива образуются побочные продукты, такие как парафин и газообразные смеси, большую часть которых составляет углекислый газ. Производство топлива таким методом является грязным для окружающей среды и неэффективным с точки зрения затрат.

Синтетика с кровью

Придя к власти в январе 1933 года, нацистский режим предпринял активные действия по вытеснению иностранных компаний (Standard Oil, Shell и других) с внутреннего рынка в рамках программы энергетической безопасности (по сути, стремления к автаркии).

Поставки нефтепродуктов на немецкий рынок резко сократились, возникли дефицит и дисбаланс, но идеология продолжала торжествовать над экономикой, и следующей жертвой нацистских экспроприаторов стала….. Советский Союз, который был вынужден продать на условиях "добровольного принуждения" крупную сеть бензоколонок в Германии, принадлежавшую филиалу Народного комиссариата (министерства) внешней торговли СССР.

Все это заставило Гитлера задуматься о необходимости найти надежный источник энергии. Он прекрасно понимал, что без топлива невозможно жить, а тем более воевать. Это привело его к решению приступить к реализации масштабного проекта по внедрению новых технологий производства синтетического углеводородного топлива из угля, которого в Германии было предостаточно.

Существовало две основных технологии производства синтетического топлива – метод Бергиуса (гидрогенизация угля) и метод Фишера-Тропша.

Бензин из угля

Исследования в области синтеза жидкого моторного топлива начались еще до Первой мировой войны. В 1913 году выдающийся химик Фридрих Бергиус разработал метод деструктивной гидрогенизации угля и тяжелых масел. Процесс термического растворения угля (точнее, угольной пыли, смешанной с каменноугольной смолой до состояния пасты) проводился в присутствии катализатора (красного шлама – отхода производства бокситов) в водородной среде при давлении 250-300 атмосфер и температуре 400-600 градусов. Процесс гидрогенизации лучше всего проходил на буром угле, которым Германия особенно богата.

В 1915 г. Бергиус построил первый опытный завод по производству синтетического топлива в Рейнау, недалеко от Мангейма, и продолжал совершенствовать технологию. К середине 1920-х гг. Бергиус добился непрерывности химического процесса и возможности контролировать температуру во время реакции, а также открыл эффективный источник водорода путем сжигания смеси метана и кислорода.

За разработку этого метода, позже получившего название "бергинизация", Бергиус и Карл Бош, председатель правления химического гиганта IG Farbenindustrie, были удостоены Нобелевской премии по химии в 1931 году. Бергиус был одним из самых молодых химиков, получивших эту премию.

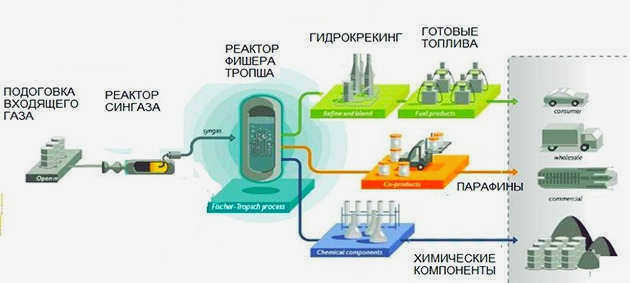

Второй основной метод получения синтетического топлива был разработан Францем Фишером и Гансом Тропшем. К 1926 году. Фишер и Тропш получили синтетическое жидкое топливо в промышленных масштабах из смеси монооксида углерода (угарного газа) и водорода при низком давлении от 1 до 30 атмосфер. Суть метода заключалась в том, что углерод разлагается на монооксид углерода и водород без доступа воздуха при высокой температуре. Затем в присутствии катализатора (железо или кобальт) из этих газов синтезируется бензин, дизельное топливо, мазут и горючие газы, такие как пропан и бутан. Продукт охлаждается и сжижается, а газы сжигаются, обеспечивая нужную температуру для химической реакции – от 190 до 350 градусов Цельсия.

Процесс гидрогенизации

Для успешной реализации процесса и получения до 800 кг жидкого топлива из 1 тонны сырья используется бурый или каменный уголь. Основным условием успешного результата является наличие в угле 35% летучих веществ. Перед переработкой они измельчаются в порошкообразную фракцию и затем высушиваются. Затем угольная фракция смешивается с мазутом или тяжелыми маслами для получения пасты.

При деструктивной гидрогенизации технология предполагает непосредственное добавление недостающего водорода в уголь.

Для этого сырье помещают в специальный автоклав и нагревают. Давление внутри сосуда достигает 200 бар, а температура – 500 °C. Кроме того, в зоне химической реакции должны присутствовать вещества – катализаторы и растворители. Согласно этому методу, производство бензина из угля происходит внутри автоклава в 2 этапа:

- жидкая фаза;

- паровая фаза.

В сосуде под высоким давлением и при высокой температуре происходит несколько сложных химических реакций. Чтобы не перегружать рассказ специфическими терминами, объясним проще: в автоклаве происходит насыщение углерода водородом и разложение сложных органических соединений на простые. В результате после операций очистки на выходе получается синтетическое дизельное топливо или бензин. Это зависит от условий процесса и степени конверсии углеродно-нефтяной смеси. Однако есть еще ряд операций, которые предшествуют выходу топлива с завода:

- центрифугирование;

- полукоксование;

- дистилляция.

Как видно, наладить такое сложное производство своими руками не представляется возможным. Основная сложность заключается в оборудовании; сделать его самостоятельно вряд ли удастся. Возьмем, к примеру, автоклав, в котором давление выше, чем в кислородных баллонах. В целом, такое производство взрывоопасно.

Получение бензина путем газификации

Этот метод, изобретенный немецкими учеными Ф. Фишером и Х. Тропшем, предполагает получение дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большом резервуаре, реакторе, при температуре до 350°C и давлении до 30 бар. Хотя условия не такие жесткие, как при гидрогенизации, реализовать их не легче. Например, потому что перегретый пар должен продуваться через угольный пласт под высоким давлением, а значит, требуется мощный паровой котел.

После газификации на выходе из реактора получается так называемый синтез-газ, состоящий из водорода и обычного угарного газа (CO). Кстати, сингаз можно использовать непосредственно в качестве газообразного топлива без дополнительной обработки.

Полученные газы поступают во второй реактор, где происходит окончательное преобразование углерода в жидкое топливо. Здесь же находятся каталитические вещества. В промышленности для этих целей могут использоваться различные соединения, но каждое из них должно содержать железо, никель или кобальт. Не вдаваясь в подробности химии, следует отметить, что на выходе из второго реактора получается топливо, которое еще должно пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяемых летучих веществ больше всего углекислого газа, что считается основной проблемой при производстве топлива этим методом. Катализатор также относительно быстро теряет свою активность, поэтому его необходимо регулярно обновлять. Эти факторы, а также ряд менее важных причин, приводят к высокой себестоимости продукции. При цене нефти в 50 долларов США за баррель метод Фишера-Тропша для производства бензина из угля считается нерентабельным.

Процессы на практике

Процесс Бергиуса используется в промышленности с середины 1910-х годов, а метод Фишера-Тропша был внедрен на 10-12 лет позже. Обе технологии, в первоначальном и усовершенствованном виде, показали хорошие результаты и способствовали обеспечению жидким топливом народного хозяйства и армии. Однако доля синтетических бензинов и масел в общем объеме потребления в Германии до определенного времени оставалась незначительной. В это время страна полагалась на зарубежные закупки сырой нефти и нефтепродуктов.

Одним из основных потребителей бензина в нацистской Германии были люфтваффе. Фото: Bundesarchiv Deutsche Bahn

Ситуация начала меняться, когда к власти пришли нацисты. В 1936 году была принята программа развития производства синтетического топлива. Планировалось построить несколько новых заводов, использующих два основных процесса. Это должно было увеличить общее производство топлива и снизить потребность в импорте. К работе были привлечены все основные организации конгломерата IG Farben.

Первые новые заводы заработали в 1938 году; на них применялась "бергинизация". В 1939 году было введено в эксплуатацию несколько заводов, использующих метод Фишера-Тропша. Уже в 1940 году производство нового топлива достигло 70-80 000 баррелей в день. Этого было достаточно, чтобы покрыть треть потребностей страны в то время. В дальнейшем производство увеличивалось. Пик пришелся на 1944 год, когда 25 заводов произвели в общей сложности 5,7 млн тонн топлива. В то же время производство не было экономичным. Для рекордного годового производства топлива требовалось около 60 миллионов тонн угля.

Вместе с производством росла и потребность в рабочих. С 1941 года эта проблема была решена с помощью рабского труда. Военнопленные и узники концлагерей становились рабочими на заводах. Нацисты даже не думали об улучшении условий труда или соблюдении правил техники безопасности. В результате многие подневольные работники умирали от отравлений и травм, а другие страдали от плохого здоровья.

Экологические цели

В послевоенный период обе стороны получили доступ к иностранной нефти и смогли получать ее в больших количествах. Их собственные месторождения также были разведаны и разработаны. Это в основном покрывало потребности Федеративной Республики Германия и ГДР в жидком топливе и означало, что производство синтетического топлива могло оставаться незамеченным в течение многих лет.

Однако технологии синтеза снова привлекли к себе внимание, но не по экономическим причинам. Теперь они призваны помочь улучшить состояние окружающей среды. Немецкая некоммерческая группа Atmosfair разработала и внедрила экологически чистый завод по производству авиационного топлива в сотрудничестве с Федеральным министерством охраны окружающей среды Германии, компанией Siemens и рядом других организаций. Завод был построен в муниципалитете Верльте (Нижняя Саксония) и недавно начал работу.

На заводе будет использоваться усовершенствованный процесс Фишера-Тропша. В качестве сырья для производства синтетической нефти будет использоваться углекислый газ из атмосферы и биогазовой установки. Водород будет добываться путем электролиза из воды в местных водоемах. Электростанция будет получать электроэнергию от близлежащей ветряной электростанции. Сырая нефть будет перерабатываться в реактивное топливо.

К началу 2022 года завод Atmosfair должен выйти на проектную мощность – около 8 баррелей парафина в день. Такое топливо будет стоить около 5 евро за литр, что значительно выше себестоимости одного литра. Такое топливо будет стоить около 5 евро за литр, что значительно дороже "обычного" парафина. Однако авторы проекта подчеркивают его экологические преимущества. Они отмечают, что сырье и энергия для производства топлива берутся из окружающей среды. В результате при сжигании парафина в атмосферу выбрасывается столько же углерода, сколько было использовано на этапе производства. Баланс веществ не изменяется, что благоприятно для окружающей среды.

Сможет ли завод превзойти конкурентов – большой вопрос. Фото Atmostar

Компания Atmostar считает, что в будущем новое синтетическое топливо станет экономически выгодным. Однако, чтобы поднять налоги на ископаемое топливо до необходимого уровня, нужны дополнительные налоги. При таких условиях синтетический парафин станет конкурентоспособным и привлечет инвесторов. Также станет возможным расширение производства, включая выпуск новых продуктов.

Производство бензина из автомобильных шин

Из автомобильных покрышек можно производить бензин в домашних условиях при наличии необходимого оборудования, состоящего из трех металлических бочек с плотно закрывающимися крышками, дистиллятора, источника тепла (используется плита) и сырья, из которого можно получить топливо.

Технология аналогична пиролизу, продукты разложения нагретого сырья из одной бочки попадают в другую бочку, наполненную водой, где охлаждаются водой и в виде конденсата попадают в другую емкость. Благодаря системе закрытых контейнеров побочный продукт процесса пиролиза, т.е. метан, используется для термической обработки сырья. Для преобразования конденсата в топливо используется аппарат дистилляции, аналогичный дистиллятору.

Учитывая условия, в которых происходит процесс добычи бензина, дым, гарь и запахи, можно с уверенностью сказать, что такой процесс неприемлем в квартире или в центре густонаселенного района.

Процесс получения бензина из сырой нефти кустарным способом

Получение бензина из сырой нефти кустарным способом требует наличия двух емкостей с герметичным уплотнением, источника тепла и охлаждения.

Нефть заливается в контейнер и закрывается крышкой с отверстием, через которое пары топлива, нагревшись до +180ºС, попадают по трубе или шлангу во второй контейнер, где топливо конденсируется после охлаждения. Полученное топливо не рекомендуется использовать, так как его октановое число низкое и для повышения октанового числа необходимы присадки.

Оставшееся в первой емкости сырье, парафин, дизельное топливо и т.д., перегоняется таким же образом, но при температуре +450ºC.

В целях безопасности запрещается использовать открытое пламя для получения бензина из нефти.

Изготовить топливо можно в домашних условиях, если у вас есть необходимое оборудование и знания. При этом самодельный бензин не следует называть "бесплатным". Помимо оборудования и знаний, для производства продукта требуется много труда.