Необыкновенные физические и химические свойства вольфрама широко используются в промышленном производстве. Наибольшее применение вольфрам нашел в химической и электротехнической промышленности. В течение многих десятилетий мы не знали другого типа освещения, кроме ламп накаливания, спираль которых была сделана из вольфрамовой проволоки. Этот металл был выбран за его способность работать при высоких температурах.

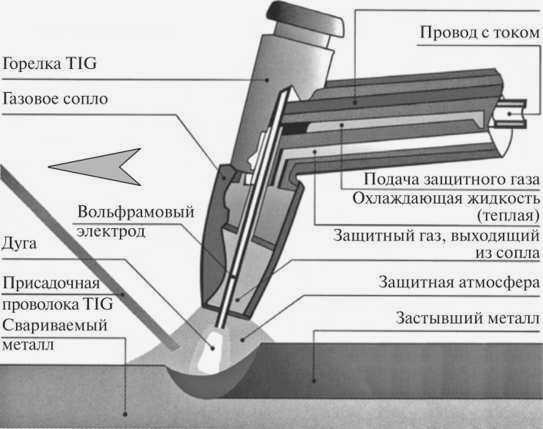

Разновидности и особенности сварки неплавящимся электродом в среде инертного газа

При сварке неплавящимся электродом электрическая дуга образуется между электродом в газонаполненной горелке и свариваемым изделием. В этом процессе присадочный материал добавляется в сварочную ванну для формирования сварного шва. При ручной сварке присадочный материал подается непосредственно сварщиком, а при автоматической сварке процесс происходит без участия сварщика.

Этот метод используется для сварки неферромагнитных материалов, таких как магний, алюминий, цирконий, никель, титан, бронза, медь, нержавеющая сталь и другие. Этот метод сварки позволяет сварщику чувствовать глубину проплавления металлов, что способствует хорошему качеству сварного шва. При ручной сварке сварщик контролирует горелку и присадочный материал, что позволяет избежать заусенцев и других дефектов сварного шва.

Сфера применения метода

Процесс используется, в частности, для сварки тонкостенных цветных металлов. Он используется при производстве велосипедов и различных заготовок. С помощью этого процесса выполняются различные внутренние работы с нержавеющей сталью и другими материалами. Последующая обработка шва делает его практически незаметным.

В настоящее время при изготовлении металлоконструкций описанным методом используются следующие виды электродов:

- вольфрамовые электроды. Наиболее распространенный тип, используемый для сварки неплавящимся электродом. Представляет собой стержень диаметром 1-4 мм. Вольфрам имеет очень высокую температуру плавления, что позволяет использовать этот материал для изготовления электродов. Их можно разделить на стандартные, иттриевые, лантанидные и торрефицированные;

- углерод. Они часто используются для сварки цветных металлов и сталей с малой толщиной стенки, а также для дуговой резки металла. Они могут использоваться с присадками или без них и могут осаждаться в сварочной линии или подаваться непосредственно в сварочную ванну. Процесс сварки с этими материалами осуществляется при токе не более 580А;

- графит. Эти электроды используются, прежде всего, в медных кабелях. Они отлично поддаются механической обработке, устойчивы к температурным воздействиям и не подвержены быстрому износу. Благодаря всем этим характеристикам они пользуются большой популярностью на отечественном рынке.

Преимущества использования вольфрамовых электродов и их применение

Технические преимущества вытекают из химического состава этого типа электродов. Поэтому для сварки TIG используются одноразовые стержни, а сам метод широко применяется в энергетике, машиностроении, аэрокосмической и нефтеперерабатывающей промышленности.

Основная область применения вольфрамовых электродов – соединение или ремонт металлов толщиной от 0,1 до 6 мм.

Аргонодуговая сварка часто используется для ремонта кондиционеров и автомобильных радиаторов в бытовых условиях.

- При работе с нержавеющей сталью или другими материалами наконечник выступает в качестве проводника электричества. В отличие от флюсовых электродов, вольфрамовые стержни имеют одинаковую форму наконечника.

- При правильной заточке электрода можно сформировать стабильную сварочную дугу..

- Широкий ассортимент вольфрамовых электродов с различными легирующими элементамиподходят для сварки различных материалов.

- Вольфрам – самый тугоплавкий металл с температурой плавления 3422°C.. Поэтому наиболее экономично использовать такие электроды для аргонной сварки.

- Неплавящиеся электроды можно использовать для изделий толщиной до 0,1 мм.Максимальная возможная толщина также не ограничена.

Методы и условия сварки

Вольфрамовые электроды используются для ручной аргонодуговой сварки. В международной практике этот процесс сварки называют процессом TIG. Сварочные инверторы и выпрямители могут работать в режиме TIG. Возможна автоматическая или полуавтоматическая работа. Менее распространенным методом является плазменно-дуговая сварка. Процесс дуговой сварки под флюсом отличается тем, что используется электрод большего диаметра и больший ток.

Ручная аргонодуговая сварка может осуществляться в двух режимах – переменного и постоянного тока. Они отличаются друг от друга:

- AC – Переменный ток работает с переменной электрической мощностью – прямоугольным импульсом.

- ПОСТОЯННЫЙ ТОК – используется стабилизированный, импульсный ток.

Выбор и подготовка вольфрамовых электродов

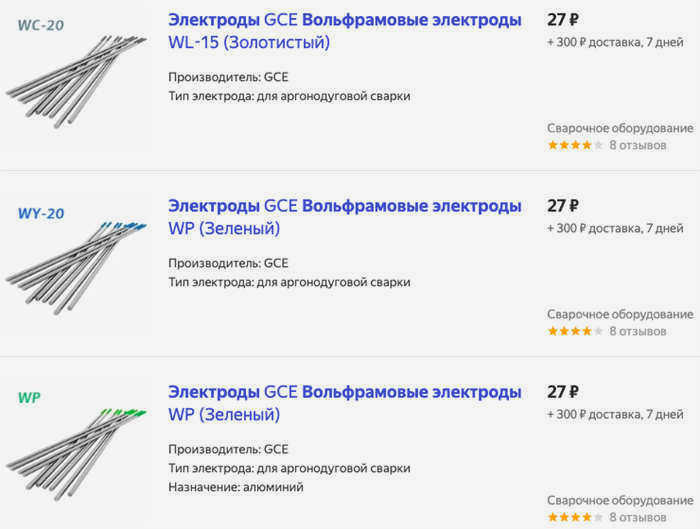

Использование вольфрама в качестве основного электродного материала для сварки TIG оправдано его чрезвычайно высокой температурой плавления (около 3380℃). Содержание этого металла в электроде обычно составляет 97,0-99,5%, остальное – легирующие материалы. Они также определяют классификацию продукта:

- оксид тория – Электроды переменного тока, устойчивые к перегрузкам. Обратите внимание, что пыль от таких изделий (выделяемая при заточке, а иногда и во время использования) опасна для здоровья.

- оксид церия – Электроды переменного тока для сварки тонких и деликатных изделий, обеспечивающие быстрое и легкое зажигание дуги.

- Оксид лантана – Электроды могут работать как в режиме постоянного, так и переменного тока. Рекомендуются для коротких циклов и относительно низких токов, очень долговечны.

- оксид циркония – Электроды переменного тока со стабильной дугой, способствуют самоочистке сварочной ванны.

- оксид иттрия – Электроды постоянного тока, очень прочные, рекомендуются для сварных швов с высокими требованиями.

Диаметр электрода следует выбирать в зависимости от толщины свариваемых деталей. Эта зависимость может быть представлена следующим образом:

| толщина заготовки, мм | Диаметр электрода, мм |

| 0,5 | 1,0 |

| 1,0 | 1,6 |

| 2,0 | 2,0 |

| 3,0 | 3,0 |

| 4,0 | 3,0-4,0 |

| 5,0 | 3,0-5,0 |

| более 5 | 3,0-6,0 |

Длина лезвия электрода зависит от требуемой глубины и ширины сварного шва и обычно составляет 50-200% от диаметра. "Острие" притупляется до 5-10% от диаметра для обеспечения стабильной дуги.

Как выбрать присадочный материал

Для аргонодуговой сварки неплавящимися электродами используются сварочные прутки и проволока без защиты от флюса, поскольку сварочная ванна защищена инертным газом. Материал может содержать щелочные, щелочноземельные или цветные металлы для уменьшения пористости сварного шва, остановки разбрызгивания, защиты прутков от коррозии и т.д. Обычно используются следующие модели присадок:

- Св.-08Г2С – Стальной пруток, содержащий кремний и марганец, используется для сварки низко- и среднеуглеродистых сталей, в том числе напряженных конструкций;

- ER 70S-6 – Импортный пруток с медным покрытием для всех видов углерода, не требует зачистки перед попаданием в сварочную ванну;

- ER-308 (и его аналоги в России: СВ-06Cr19NiT, СВ-01Cr19Ni, СВ-04Cr19Ni) – стойкий к химической среде сварочный пруток для нержавеющих сталей, предотвращает развитие межкристаллитной коррозии, содержит кремний и марганец;

- ЭР-316 и Св-04Х19Н11М3 – для сварки хромоникельмолибденовых сталей с высоким пределом текучести и низким относительным удлинением.

Толщина присадочного материала зависит от толщины свариваемых заготовок, метода обработки кромок и выбранной силы тока.

Для листов толщиной менее 1 мм используются прутки диаметром 1,0 мм; для листов толщиной от 1,0 до 2,5 мм – прутки диаметром 1,6 мм при скорости подачи 0,3 м/мин. Для сварки заготовок используются прутки диаметром 2,0-4,0 мм.

Требования к процессу сварки

Порядок и правила сварки

Для ручной аргонодуговой сварки вольфрамовыми электродами в защитной среде обычно используется инвертор. Этот процесс известен во всем мире как TIG. В этом режиме могут работать не только инверторы, но и другие типы сварочных аппаратов. Различают также работу на переменном токе (AC) и стабилизированном постоянном токе (DC).

Сварка производится в разных направлениях с горелкой, установленной под разными углами, в зависимости от толщины свариваемых материалов. Основным требованием для получения качественного сварного шва является поддержание стабильной дуги. Легче всего добиться хороших результатов при использовании постоянного тока прямой полярности.

Очень важно правильно подавать электродную проволоку и контролировать температуру электрода в процессе заточки. При перегреве электрод станет хрупким и может сломаться.

Основное сварочное оборудование

Прежде всего, нам понадобится источник питания, и лучшим выбором будет сварочный инвертор. К этому следует добавить следующие инструменты и материалы:

- горелка;

- газовый шланг

- неплавящийся вольфрамовый электрод;

- защитный газ – аргон;

- электродная проволока – стержень.

Вместо аргона может быть использован гелий. Выбор газа определяется технологом в зависимости от материала свариваемых деталей. Помимо оснащения процесса всем необходимым оборудованием, следует помнить о качественной подготовке кромок.

Меры предосторожности

Дуговая сварка вольфрамовым электродом является одной из самых безопасных технологий соединения. Это объясняется малым количеством вредных веществ, выделяемых в процессе сварки. Тем не менее, необходимо приложить усилия для дальнейшего снижения выделения вредных газов и технологической пыли. Этого можно достичь путем снижения скорости сварки, уменьшения сварочного тока и избегания сварочных поверхностей, загрязненных маслом.

Сварка вольфрамовым электродом

Преимущества

Неплавящийся вольфрамовый электрод обладает следующими преимуществами

- стабильная сварочная дуга

- широкий ассортимент с различными свойствами

- длительный срок службы

- высокая экономическая эффективность.

Заточка

Форма наконечника определяет правильное распределение энергии на свариваемые детали и величину давления дуги, что в свою очередь определяет форму сварного шва. Поэтому к заточке необходимо подходить серьезно и осознанно. Заточку можно выполнять вручную с помощью электроточила, но наилучшие результаты достигаются при использовании специального оборудования.

Форма заточки зависит от марки электрода и характеристик свариваемых заготовок:

- Марки WP и WP И WL следует затачивать шариком;

- На штампе WT конец электрода должен быть слегка выпуклым;

- Другие типы затачиваются конусом (как карандаш).

Интересная особенность наблюдается при сварке алюминиевых деталей – на конце электрода образуется шарик, и заточка больше не нужна. Длина зоны заточки определяется диаметром стержня, умноженным на 2,5. Этот коэффициент постоянен.

Требования к процессу сварки

Процедура и правила сварки

Инвертор чаще всего используется для ручной аргонодуговой сварки вольфрамовыми электродами. Этот процесс известен во всем мире как TIG. В этом режиме могут работать не только инверторы, но и другие типы сварочных аппаратов. Различают также работу на переменном токе (AC) и стабилизированном постоянном токе (DC).

Сварка производится в разных направлениях и под разными углами наклона горелки, в зависимости от толщины свариваемого материала. Основным требованием для получения качественного сварного шва является поддержание стабильной дуги. Легче всего добиться хороших результатов при использовании постоянного тока прямой полярности.

Очень важно правильно подавать электродную проволоку и контролировать температуру электрода в процессе заточки. При перегреве электрод станет хрупким и может сломаться.

Основное сварочное оборудование

Прежде всего, нам понадобится источник питания, и лучшим выбором будет сварочный инвертор. К нему следует добавить следующие инструменты и материалы:

- горелка;

- газовый шланг

- неплавящийся вольфрамовый электрод;

- защитный газ – аргон;

- электродная проволока – стержень.

Вместо аргона может быть использован гелий. Выбор газа определяется технологом в зависимости от свариваемого материала. Помимо оснащения процесса всем необходимым оборудованием, необходимо учитывать качество подготовки кромок.

Меры предосторожности

Сварка в среде вольфрамового газа является одним из самых безопасных процессов соединения. Это объясняется малым количеством вредных веществ, выделяемых в процессе сварки. Тем не менее, необходимо приложить усилия для дальнейшего снижения количества вредных газов и пыли, образующихся в процессе обработки. Этого можно достичь путем снижения скорости сварки, уменьшения сварочного тока и избегания сварочных поверхностей, загрязненных маслом.