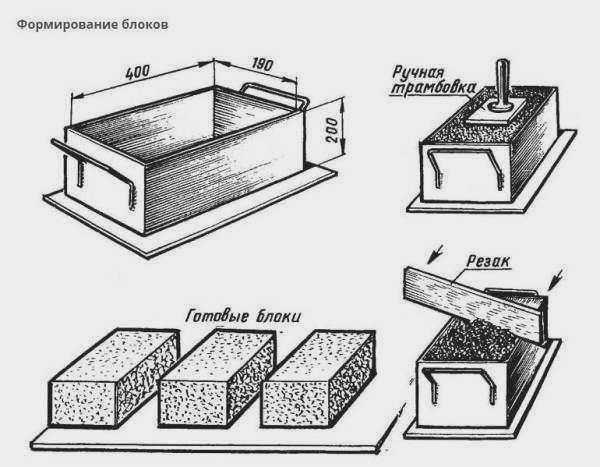

Все эти ингредиенты смешиваются и формируются в блоки. Существует несколько технологий:

Состав арболита и пропорции сырья

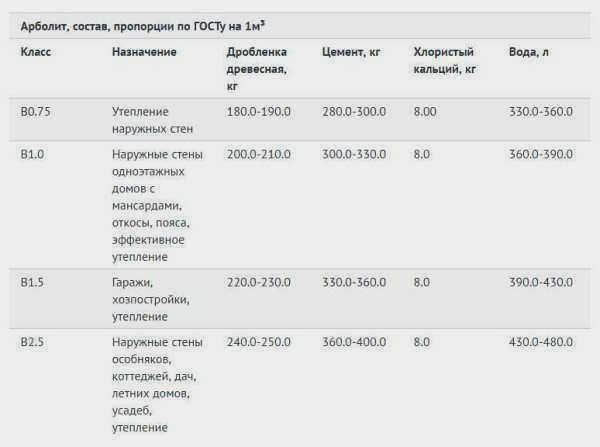

Арболит имеет простой четырехкомпонентный состав. Независимо от того, используется ли он для изготовления блоков или для монолитного строительства, ингредиенты одни и те же, разница заключается в их пропорциях. От них напрямую зависит прочность готового продукта.

1 Древесная стружка

Основной наполнитель арболитовой смеси, от которого зависит теплопроводность блока.

Подробнее

2 Цемент

Связующее вещество для древесной стружки, напрямую влияет на прочность блоков.

Подробнее

3 Вода

Служит для активации и кристаллизации цемента, после чего испаряется из блока.

Подробнее

4 Минерализатор

Используется для нейтрализации сахаров, содержащихся в древесине, которые вредят цементу.

Подробнее

Процентное соотношение по весу компонентов арболитового блока в сухом состоянии:

Древесные опилки хвойных пород

Наполнитель

Цемент М500

Вяжущее

Вода

Для активации цемента

Минерализатор

Сульфат алюминия

Процентный вес составляющих вибросмеси для получения 33,3 арболитовых блоков размером 500×300×200 мм

Древесная стружка

1155 литров сухой щепы хвойных пород

Цемент М500

Минимум 330 кг на куб для структурных блоков

Вода

≈ около 230 литров, в зависимости от влажности древесных опилок

Минерализатор

9 кг сульфата алюминия, растворенного в воде

Это приблизительные количества. Точные пропорции смешивания зависят от состояния и влажности древесных опилок и производителя портландцемента. Точные инструкции по приготовлению раствора предоставляются нашим партнерам во время тренингов в Иваново.

Компоненты;Теплоизоляция M15;Конструкционный бетон M25

Портландцемент;250-280 кг;300-330 кг Древесные опилки;240-300 кг;240-300 кг Сульфат алюминия;12 кг;12 кг Вода;350-400 л

15 или 25 классов прочности более чем достаточно для трехэтажного здания. Эти цифры означают, что возможная нагрузка на 1 см2 составляет 15 и 25 кг соответственно; в трехэтажном здании, включая коммуникации, бытовую технику, мебель и т.д., нагрузка составит максимум 1,5 кг.

Древесные опилки для арболита

Щепа является основным ингредиентом для производства арболитовых блоков. Если они не соответствуют ГОСТу – весь продукт не соответствует требованиям.

Какой должна быть древесная стружка

Для производства арболита лучше всего подходят хвойные породы деревьев. Почему?

Им требуется меньше минерализатора, чем лиственным деревьям.

Минерализатор нейтрализует сахар в древесине и тем самым ускоряет схватывание цемента.

Хвойная древесина для арболита

Щепа должна быть плоской и игольчатой. Почему?

Такая структура позволяет щепкам сцепляться друг с другом, укрепляя блок.

Стружка, соответствующая ГОСТу по размеру и форме, естественным образом укрепляет блок.

Перед закладкой в смесь щепа должна быть хорошо вымочена. Почему?

Вся масса щепы должна иметь одинаковую влажность. Это пустая трата времени – сушить их все, чтобы потом снова замочить в растворе сульфата алюминия. Просто измерьте содержание влаги и отрегулируйте количество воды в растворе.

Древесные опилки в баке

Требования к древесной щепе и заполнителям в арболите

Более подробную информацию о требованиях к щепе для арболита можно найти в нормативных документах:

- ГОСТ 19222-84 "Арболит и изделия из него. Общие технические условия";

- ГОСТ Р 54854-2011 "Легкие бетоны на органических заполнителях растительного происхождения;

- СН 549-82 "Инструкция по проектированию, изготовлению и применению арболитовых конструкций и изделий".

Сырье для производства арболитовых плит

Калиброванная щепа хвойных пород древесины фракции 30-50 мм с удлиненной формой игл используется в качестве основного наполнителя для арболитовых панелей и плит. Для повышения прочности готового продукта щепа разделяется, и на этом этапе мелкие частицы очищаются от пыли и удаляются. Это также уменьшает количество цемента, необходимого для инкапсуляции щепы в арболитовую смесь при создании "цементной мантии", что снижает стоимость панелей для конечного потребителя. Коэффициент термического сопротивления арболита, произведенного из очищенной от пыли древесной щепы, на 10-20% выше, чем у обычного арболита.

Портландцемент 500 компании LafargeHolcim используется для производства арболита и цементно-песчаного раствора для наружного слоя. Цемент доставляется на наш завод в больших количествах в цементовозах, что позволяет нам еще больше снизить затраты на панели. Песок, используемый для штукатурки, представляет собой чистый речной песок с низким содержанием глины и глинистых примесей. Это придает арболитовым панелям чистый и ровный слой штукатурки.

Минерализация органического наполнителя

Сульфат алюминия используется для минерализации стружки и нейтрализации водорастворимых сахаров, присутствующих в древесине. Кроме того, для повышения прочностных характеристик арболитовых панелей и пластификации древесины компания использует специальные химические добавки. Станция химической подготовки работает в автоматическом режиме и оснащена управляемой насосной установкой, которая отвечает за своевременную подачу необходимого количества минерализатора на бетонный завод.

Оборудование для производства арболитовых плит

Производственная линия для изготовления арболитовых плит состоит из автоматизированного узла бетонирования и затирки, участка химической подготовки минерализатора и крупногабаритных стальных форм с изменяемой геометрией.

Бетонный узел полностью автоматизирован. Он состоит из двух бетоносмесителей со шнеками и конвейерных модулей для отдельных бункеров: один для арболита, другой для цементно-песчаного штукатурного раствора. Блок управления, контролирующий дозирование всех ингредиентов с помощью тензодатчиков, автоматическую подачу смесителя и контроль времени замеса. Все это гарантирует стабильное качество смеси.

Приготовление смеси

Точное время замеса и точные пропорции древесной щепы, цемента и минерализатора очень важны при производстве деревобетона. Правильное сочетание этих факторов обеспечивает стабильную прочность смеси и ее "жизнеспособность" для последующего формования.

Древесные опилки подаются в бункер через захватный ковш, откуда необходимый объем опилок через шнек подается в смеситель бетоносмесителя. Цемент, минерализатор и вода подаются в смеситель. Замешивание продолжается в течение семи минут, после чего запирающие пневмоцилиндры открывают задвижку и арболит подается в смеситель.

Замешивание штукатурного раствора

Оштукатуривание стыкового слоя арболитовых панелей создает защитный барьер от внешних воздействий, защищает дом от ветра и позволяет быстрее выполнить внешнюю и внутреннюю отделку панелей.

Мы изготавливаем специальный паропроницаемый штукатурный слой с полипропиленовым волокном, известковой известью и структурными аэрационными добавками. Волокна армируют штукатурную смесь и повышают прочность слоя, а также защищают от отколов при монтаже панелей. Добавки повышают пластичность смеси и уменьшают воздушные кратеры при заливке. Известь позволяет штукатурному раствору достичь максимальной прочности при затвердевании. Все химические добавки соответствуют требованиям ГОСТ 23 732, арболитовые панели не выделяют никаких вредных веществ и полностью безопасны для жильцов будущего дома.

Технология производства арболитовых блоков

Арболит – это легкий бетон, технология практически стандартная, за исключением некоторых нюансов: необходимость прессования и перемешивания не обычной гравитационной бетономешалкой, а принудительной. Древесную стружку и другие ингредиенты лучше смешивать в миксере.

Состав

Арболит содержит четыре ингредиента:

- цемент высокого качества (М 400 или М 500);

- древесные опилки;

- вода;

- химические добавки.

Цемент должен быть сухим и свежим. Стружка определенного размера. Чем меньше припуск, тем прочнее будет блок. Химические добавки – это нитрат и хлорид кальция (пищевая добавка Е509), жидкое стекло, сульфат алюминия и некоторые другие вещества. Обратите внимание, что их сначала разводят в воде и только потом добавляют в древесную стружку и перемешивают. Допускается использование любой питьевой воды, но не технической, без примесей. После равномерного смачивания щепы необходимо добавить цемент. Другой порядок не допускается.

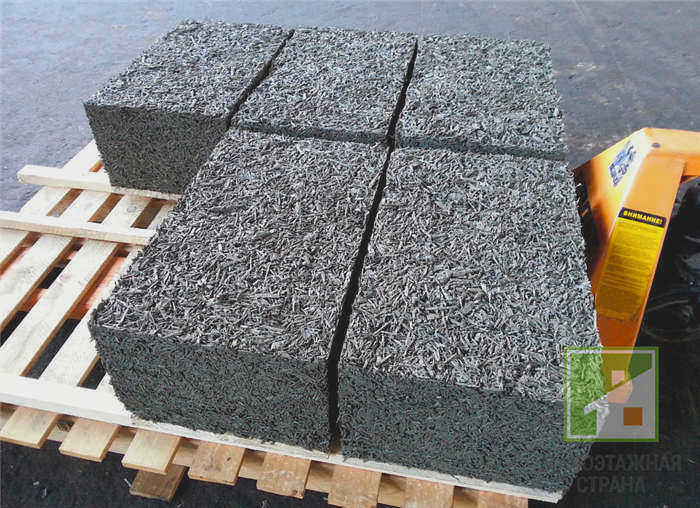

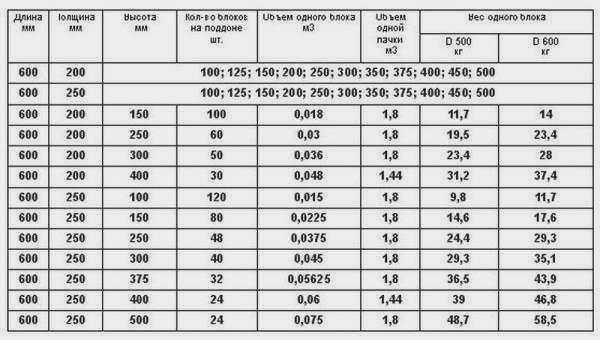

Виды и размеры блоков

В зависимости от плотности арболитовые блоки делятся на теплоблоки (до 500 кг/м 3 ) и конструкционные (от 500 кг/м 3 до 850 кг/м 3 ). Самые легкие конструкционные блоки плотностью 500 кг/м 3 можно использовать для одноэтажных домов. Для жилых домов в 1,5 и 2 этажа минимальная плотность составляет 600 кг/м 3 и выше.

Арболитовые блоки могут иметь различные размеры. Самый распространенный – 500*200 мм и разной толщины – от 100 мм до 400-500 мм. Однако разные заводы и цеха производят блоки разных размеров. Формы для них можно сварить из обычного железного листа, так что это не проблема. На фото показан пример ассортимента продукции одного из заводов.

Щепа для арболита: как ее получить и где купить?

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при этом необходимо удвоить количество химических добавок при замесе. В качестве лиственных пород можно использовать осину, бук, березу и тополь. Все требования следующие:

- Максимальный размер – 40*10*5 мм. Опытным путем установлены оптимальные параметры древесной щепы – длина около 25 мм, ширина – 5-10 мм, толщина 3-5 мм. Из этого вида сырья получаются самые прочные арболитовые блоки.

- Количество коры не должно превышать 10%.

- Не должно быть пыли, песка, земли, посторонних примесей. Мелкие частицы, пыль и песок удаляются с помощью сита, а крупные инородные тела удаляются вручную (часто это куски земли или камни).

- Не должно быть видимой плесени или гнили.

Лучшая щепа получается из комковатых древесных отходов. Сначала он проходит через дробилку, а затем измельчается в молотковой дробилке. Для этого процесса можно использовать следующие машины:

- Дисковые измельчители с регулируемыми ножами. Не все из них можно отрегулировать для достижения желаемого размера щепы, но размеры будут похожи.

- Измельчители с вращающимися ножами. Они производят узкую и нерасширенную стружку и могут регулироваться по длине. Поэтому это хороший вариант. Есть только одно "но": ножей много, и при длительном использовании их необходимо заменять или расплавлять (они не затачиваются). С другой стороны, этот тип дробилки можно использовать для повторного дробления технологической щепы с первого дробления (после перенастройки).

- Шредеры или валковые измельчители. Это дорогое оборудование (около 1 миллиона рублей) и в основном импортное, но оно отлично тем, что производит щепу определенных размеров.

Где использовать

Теплопроводность арболита используется для строительства малоэтажных зданий. Блоки можно использовать для строительства гаража, летнего домика или животноводческой постройки. Опилкобетон используется для внутренних стен в коттеджах и жилых помещениях. Устойчивое к плесени сырье не гниет и хорошо сохраняет холод, поэтому подходит для строительства подвалов. Защищенные от влаги куски часто используются для строительства заборов.

Опилочные блоки используются для возведения невысоких строений в регионах с низкими и умеренными температурами. Строительный материал морозоустойчив и позволяет возводить здание на любом типе грунта. Небольшой вес сырья исключает необходимость устройства сложных фундаментов.

Читайте также:

Плюсы и минусы бань из арболитовых блоков

В районах с повышенной влажностью опилкобетон дополнительно защищают изоляцией, которая впитывает лишнюю жидкость. Усиленные конструкции из древесной стружки способны сохранять свою геометрию в течение длительного периода времени. Материал в стенах часто комбинируют с кирпичом или пеноблоками для повышения устойчивости к нагрузкам.

Как сделать самому

Точные пропорции и тщательное соблюдение технологии – основные условия для изготовления арболитовых блоков. При правильном выполнении готовое сырье по качеству и внешнему виду не отличается от промышленных изделий. Для удобства профессионалы разделили процесс на 5 этапов.

Подготовка опилок

Для создания строительного материала в домашних условиях рекомендуется использовать хвойные породы. Дуб и лиственница имеют длительный период твердения – 100 дней и более, ель и сосна – до 50 дней. Перед использованием сырье измельчают в дробилке и просеивают, оставляя частицы размером до 50 мм.

Чтобы опилки не горели и не впитывали влагу, куски замачивают в известковом молоке. Обработанную древесину высушивают, а затем погружают в раствор жидкого стекла и хлорида кальция. Древесину оставляют сушиться на открытом воздухе.

Пропорции

На 1 м3 блоков или плит необходимо 200 кг опилок (стружки, щепы). Плотность или теплопроводность арболита зависит от правильных пропорций других ингредиентов. Соотношение цемента, песка и извести для утеплителя составляет 50*50*200 кг, для стен – 150*350*100 кг. Уменьшение или увеличение концентрации приводит к изменению характеристик.

Смешивание

Сначала соедините ингредиенты сухого раствора, затем добавьте известь и древесные остатки. Аккуратно добавьте воду (15-25 С) с растворенными химическими добавками. Объем воды не должен быть больше объема бетона, иначе пострадает прочность блоков.

Удобнее соединять ингредиенты в бетономешалке. Если оборудования нет, раствор можно перемешать лопатой. Для придания смеси однородности необходимо добавить один процент пластификатора. Готовое к использованию сырье не должно крошиться в руках и выделять жидкость.