Шпон – это древесный материал в виде полос или листов толщиной не более 3 мм. В его производстве используется около двухсот пород древесины, включая редкие виды. Производство шпона – это автоматизированный, технологически продвинутый процесс. В статье описано производство шпона в промышленных и бытовых условиях.

Сырье для производства шпона

Важным вопросом в производстве шпона является то, что может быть использовано для изготовления шпона. Для изготовления винира используется только высококачественный шпон. Это означает, что сырье не должно иметь дефектов, таких как сучки, трещины, червоточины, признаки гниения и обесцвечивания. Опытный мастер сможет определить качество древесины и зернистость, изучив внешний вид бревна.

Виды сырья

Производители шпона используют различные породы дерева, с интересными цветами и текстурами. Оттенки древесины варьируются от белого, кремового, светло-коричневого до шоколадного и ярко-красного. Чаще всего используются следующие породы древесины с красивой текстурой:

- – Древесина относится к категории хвойных пород, шпон недорогой, имеет светлый оттенок, устойчив к грибкам и выделяет в атмосферу фитонциды. Однако долговечность довольно низкая, и с изделиями из соснового шпона нужно обращаться осторожно. Его древесина недорогая и относится к лиственным породам. березовый шпон имеет приятный, естественный цвет древесины, но легко поддается окрашиванию и по запросу можно получить множество новых оттенков; – древесина лиственных пород, не боится повышенной влажности и устойчива к насекомым. Дубовый шпон в основном имеет темно-коричневые оттенки, но есть разновидность беленого дуба с песочными и светло-коричневыми оттенками древесины с небольшими пятнами; – это редкая древесина и относится к твердым породам дерева. Шпон бежевого цвета с перламутровым оттенком. Используется для эксклюзивных и дорогих изделий; – это мягкая древесина с нежным желтовато-розовым оттенком. Липовый шпон используется для изготовления недорогой мебели;

- Вишня – относится к мягким породам дерева, имеет красновато-коричневый оттенок, который со временем может потемнеть. Шпон вишни выглядит благородно и элегантно, его используют для элитной мебели; – его древесина относится к твердым породам. Шпон клена успешно используется для отделки изделий из менее ценных пород древесины. Имеет светлый или слегка желтый оттенок. Особенно ценна характерная для клена текстура “птичий глаз”. Как и дерево, кленовый шпон обладает хорошими резонансными свойствами и поэтому часто используется в музыкальных инструментах.

Шпон клена может быть изготовлен из многих других пород древесины. Даже недорогие изделия могут быть изготовлены из шпона, который трудно отличить от более дорогих пород древесины.

Подготовка сырья

Заготовки и их обрезки, т.е. полуфабрикаты, которые используются для изготовления шпона, должны соответствовать определенным требованиям к размерам. Пни должны быть длиной от 0,8 м до 3,2 м для производства фанеры и 1,5 м для производства шпона. Диаметр заготовок не играет важной роли. Максимальный размер напрямую зависит от мощности машины. Подготовительные работы включают в себя распиловку бревен, удаление коры и термическую обработку. Куски погружаются в паровые машины или огромные ванны с горячей водой на срок от нескольких часов до двух-трех дней, в зависимости от типа и твердости древесины.

Производственное оборудование

Первые механические станки для резки шпона появились в 19 веке. До этого шпон производился вручную путем распиловки бревен. Сегодня почти весь производственный процесс автоматизирован, и фанерные предприятия оснащены самым современным оборудованием, но профессиональные навыки по-прежнему на высоте.

Основные типы оборудования для производства шпона можно разделить на три категории:

- Фанеровальные станки – позволяют производить листы шпона толщиной от 1,5 до 5 мм из всех пород древесины. Обычно они оснащены автоматической обработкой бревен. Для повышения производительности станки оснащены гидравлическими домкратами с центрирующим устройством, которое устанавливает ось вращения заготовки, и центрирующими валами.

- Шпонострогальные станки – позволяют создавать тонкие листы из дорогой и твердой древесины. Машины могут быть горизонтальными, вертикальными или наклонными. Эти станки похожи на большие рубанки, за исключением того, что стружка должна быть определенного размера.

- Пилорамы – используются для производства пиленого шпона – ламелей.

Линии по производству шпона также включают в себя шпонострогальные машины, шпонофрезерные станки, шпонострогальные станки и сушильные камеры.

Существует три вида шпона: строганный, пиленый и строганый. Состояние древесины имеет решающее значение для качества материала. После подготовки бревна выбирается соответствующая обработка поверхности.

Производство строганного шпона

Технология производства строганного шпона предполагает снятие слоя древесины с вращающейся заготовки. Гидротермическая предварительная обработка повышает пластичность древесины и предотвращает образование трещин на нижней стороне листа. Следует выбрать оптимальную температуру ванны, так как слишком высокая температура может привести к размягчению волокон и ворсистости поверхности.

Во время зачистки заготовка вращается, а режущие ножи перемещаются относительно оси вращения заготовки. Диаметр заготовки постепенно уменьшается. В результате получается цилиндрическая форма, которую называют карандашом. Получившаяся полоса отслаивания разрезается специальными ножницами, после чего готовые доски укладываются в штабеля. Строганый шпон в основном используется для облицовки шпоном, отделки дверей и лестниц и спичек.

Производство строганного шпона

Шпон – это обрезки тонкого слоя древесины с красивым рисунком текстуры. Она производится путем строгания подготовленных деревянных брусков на фанеровальных станках. Для этого бревно разрезают вдоль на две половины и определяют возможный рисунок. Если необходимо, ту же прядь снова разрезают пополам, чтобы получить желаемый узор. Принцип работы станка заключается в том, что заготовка зажимается на подвижной раме, а горизонтальный нож разрезает доску при каждом проходе рамы. Затем заготовка перемещается вперед. Толщина получаемой плиты варьируется от 0,2 до 5 мм.

Производство пиленого шпона

Пиленый шпон производится путем распиливания подготовленных полос шпона на тонкие полосы шириной от 2 до 10 мм. Эта техника сохраняет красоту структуры древесины, так как не применяется термическая обработка, которая слегка осветляет оттенок древесины. Полученный таким образом шпон (ламель) используется для производства мебели, столярных изделий, паркетных полов и дверных полотен. Рейки используются для сборки клееных щитов, которые применяются в мебельных гарнитурах в качестве альтернативы цельной древесине. Для промышленного производства пиленого шпона используются полностью автоматические пилорамы, оснащенные механизмом загрузки, захватами для балок и двухсторонним режущим диском. Распиленные ламели укладываются в пучки в том же порядке, в каком они выходят из-под ножа.

Производство необработанного шпона

Радиальный шпон получают из заусенцев в кроне или около корней дерева. Такие наросты чаще всего встречаются на березе, но также могут быть обнаружены на осине, дубе и грецком орехе. Способ получения сырья трудоемкий, шифер не очень распространен, но рисунок резки чрезвычайно красив и уникален. Промышленное производство шиферного шпона не распространено. Поэтому шпон капа является одним из самых дорогих, не уступая по стоимости изделиям из редких пород дерева. Он используется в дорогой отделке салонов автомобилей класса люкс и в производстве эксклюзивных деталей интерьера.

Изготовление собственного шпона

Изготовление шпона возможно и в домашних условиях. Если у вас есть хотя бы некоторые навыки работы с деревом и некоторые инструменты, вы можете приступить к работе. Для изготовления фанеры из пиломатериалов своими руками вам понадобится деревянный брусок, на котором следует разметить вертикальные линии на расстоянии не более 12 мм друг от друга. Затем древесина распиливается на верстаке по меткам лобзиком или пилой.

Аналогичным образом можно получить строганый шпон. В этом случае заготовка обрабатывается электрорубанком. Для изготовления шпона вручную необходимы цилиндрические заготовки. Заготовка должна быть закреплена таким образом, чтобы она вращалась. В результате спиралевидного соединения слоев древесины получаются большие листы.

Шпон имеет широкий спектр применения, от мебели, декоративного шпона, музыкальных инструментов до интерьеров автомобилей и круизных судов. Шпон придает изделиям уникальный и привлекательный внешний вид благодаря естественной красоте текстуры древесины. Ценные породы древесины быстро сокращаются, и использование шпона помогает защитить эти уникальные и редкие ресурсы.

Производство шпона: виды, производственный процесс и оборудование

Шпон используется в качестве отделочного материала. Это тонкая полоска древесины, полученная путем распила. Толщина листов шпона варьируется от 0,5 до 3 мм. С таким количеством пород древесины на выбор, создание компании по производству шпона может быть весьма прибыльным делом.

Виды шпона

Виниры можно классифицировать по внешнему виду:

- Натуральный. Его главная особенность – естественный цвет и текстура. Преимуществами материала являются экологичность, престижный внешний вид и характерная текстура. Изделия из натурального шпона по внешнему виду похожи на изделия из дерева. Одно из преимуществ – доступная цена. По сравнению с аналогичным изделием, изготовленным полностью из дерева, вес шпонированного изделия значительно меньше.

- Цветной. Для получения цветных листов шпона в производственный процесс добавляется дополнительный этап. После того как листы окрашены и покрыты морилкой, можно получить широкий спектр цветов.

- Файнлайн. Этот тип создается из древесины хвойных пород путем реконструкции лущеного шпона. Шпон производится из низкосортного сырья, который выглядит как имитация высококачественной древесины. Этот эффект достигается путем прессования листов шпона в блоки, а затем разрезания их на листы.

Закупка материалов

В зависимости от типа шпона, который будет производиться, выбирается соответствующее сырье:

- фанера – ольха, береза, липа, осина, сосна, ель, кедр, пихта, лиственница;

- ламинат (ДСП) – береза;

- клееный шпон в брусках – дуб, бук, клен, яблоня, береза

- кромочный шпон – береза, бук, ольха, липа, осина, красное дерево, ель, сосна, лиственница, ясень.

Производство сырья может быть обеспечено путем организации закупок у местных производителей древесины. В качестве альтернативы можно арендовать лесной участок. Это позволит вам самостоятельно добывать сырье, минуя посредников.

Производственные характеристики

Сырье для производства шпона (круглые заготовки и их обрезки) должно соответствовать ряду параметров:

- Для фанеры – бревна длиной от 0,8 до 3,2 м;

- Для строганного шпона – длина от 1,5 м

- Диаметр бревен не имеет значения. С экономической точки зрения выгоднее использовать материал диаметром не менее 18 см, а для строганного шпона – 22-26 см;

- Древесина должна быть без дефектов, таких как сучки, трещины и червоточины;

- Форма древесины должна быть без видимых дефектов (кривизны).

Подготовка сырья состоит из трех этапов:

- распиловка бревен на поленья.

- их гидротермальной обработки.

- дебаркадер.

Методы производства

Мы можем производить различные виды шпона, выбирая один из следующих методов производства шпона:

- Метод пилинга. В процессе производства верхний слой снимается со специально подготовленной ротационной древесины (спиральная стрижка). Подходят хвойные и лиственные породы. Листы шпона имеют большой размер. Рисунок таких листов не является четким и ярким. Часто лущеный шпон приклеивается к фанере.

- Метод строгания. При этом методе верхний слой снимается поперек или вдоль. В качестве сырья подходит только древесина лиственных пород. Получаемый материал плотный с ярким и четким рисунком. Шпон, полученный в результате строгания, используется в производстве мебели и дверных панелей.

- Метод распиловки. Плиты получают путем распиловки из бревен. Стоимость таких плит высока из-за большой доли отходов древесины.

Технологический процесс

Процесс производства шпона происходит следующим образом

- Термическая обработка поступающей древесины для повышения ее пластичности;

- Кора, грязь и песок удаляются с ломтиков окорочным станком;

- Бревна распиливаются на бревна определенного размера;

- Бревна сначала ошкуриваются, а затем очищаются;

- После лущения шпон сушат, сортируют и упаковывают.

Технология производства шпона:

- Шпон распиливается поперек и разрезается на блоки необходимой длины;

- Обрезки распиливаются по длине, образуя двухсоставные пиломатериалы;

- При необходимости древесина раскалывается еще на две половины;

- Затем виниры подвергаются термической обработке в автоклаве или паровой камере;

- Подготовленные таким образом шпоны строгаются на шпонострогальном станке и передаются на роликовые сушилки для сушки;

- Высушенный шпон фасуется и упаковывается.

Оборудование

Независимо от метода производства шпона (пиление, строгание, строгание), необходимо следующее оборудование

- камера для сушки древесины;

- устройство для измерения содержания влаги в древесине;

- производственное оборудование.

Камеры для сушки материала являются дорогостоящими. Стоимость начинается от 2,5 миллионов рублей. Не имея достаточно средств в начале бизнеса, вы можете заказать услугу сушки древесины. Стоимость 1 кубического метра начинается от 900 рублей.

Приборы для измерения влажности древесины различаются по производительности и функциональности. Самая низкая стоимость устройства составляет около 900 рублей. Предельная стоимость влагомера в пределах 50 000 рублей.

Стоимость оборудования для производства шпона начинается от 500 000 рублей. Например, пилинговая машина с цифровым управлением от китайских производителей будет стоить 495 000 рублей.

Для обрезки шпона необходима гильотина. Он используется для резки шпона по заданному размеру и вырезания дефектных участков. Шпон режется прямо и параллельно. За гильотину от китайского производителя необходимо заплатить 1 300 000 рублей.

Существуют различные способы продажи произведенного продукта:

- публикация коммерческих предложений на соответствующих веб-сайтах;

- заключение прямых контрактов с производителями мебели.

На торговых площадках стоимость готового березового шпона начинается от 15 000 рублей за 1 кубический метр. Стоимость единицы продукции зависит от размера готовых листов. Меньший размер имеет более низкую цену и наоборот.

В результате сбора и анализа информации о создании фанерной компании можно сделать несколько выводов. Для начала бизнеса необходима большая сумма денег. Экономические выгоды возникнут, если производственные мощности будут достаточными.

Технология производства лущеного шпона

Шпон можно строгать, строгать и пилить тремя способами.

Чешуйчатый шпон в основном используется для изготовления ламинированных материалов, таких как фанера, ламинат, гнутоклееная древесина и др.

Изогнутая мебель из деревянного шпона

В зависимости от качества древесины и ее обработки, шпон делится на пять сортов: Е (элита), I, II, III, IV – для древесины лиственных пород; Ех (элита), I, II, III, IV – для древесины пихты.

I, II, III, IVx – для лиственных пород; 1x (элита), 1x, IIx, IIIx, IVx – для хвойных пород.

Стандартная толщина шпона из твердых пород древесины составляет: 0,55; 0,75; 0,95; 1,15; 1,25 – 4,00 с градацией 0,25 мм. Стандартные толщины шпона из хвойных пород следующие: 1,2 – 4,0 мм с градацией 0,4 мм; 4,0 – 6,5 мм с градацией 0,5 мм.

Маркировка шпона должна содержать следующую информацию

– название продукта

– порода древесины;

– класс;

– размеры;

– стандартная маркировка.

Пример записи березового шпона сорта Е длиной 1300 мм, шириной 800 мм и толщиной 1,15 мм:

Фанера, береза, Е, 1300* 800х 1,15 ГОСТ 99-96.

В качестве сырья для производства лущеного шпона могут использоваться следующие лиственные породы: дуб, клен, ясень, береза, вяз, бук, граб, ольха, осина, тополь и липа. Наиболее часто используемые породы – береза, ольха и осина.

Береза считается лучшей породой древесины для отслаивания, поскольку она обладает следующими свойствами:

– низкая технологичность;

– структурная однородность;

– высокая прочность.

Недостатки сырой березовой древесины:

– Неправильная форма ствола;

– Относительно большая доля коры;

– Сильное прилипание коры к древесине.

Различия в хвойных породах:

– Высокое содержание смолы, что ухудшает качество склеивания при производстве шпонированной фанеры;

– Значительная разница в свойствах ранних и поздних слоев роста, что приводит к неодинаковой прочности и толщине лущеного шпона, повышенной шероховатости и препятствует получению тонкого шпона;

Сырье лиственных пород может быть заготовлено в виде бревен или штабелей. При диаметре 16 см и более можно собирать урожай 1,3 м, 1,6 м и кратные им; при диаметре 18 см и более можно собирать урожай 1,91 м, 2,23 м, 2,54 м и кратные им. Минимальный диаметр для хвойных деревьев составляет 18 см. Для диаметра 18 см и более указаны длины 1,3 м, 1,6 м и кратные им, а для диаметра 20 см и более указаны длины 1,91 м, 2,23 м, 2,54 м и кратные им.

Бревно – это отрезок, длина которого кратна длине будущих бревен.

Технологический процесс производства лущеного шпона включает в себя следующие операции

– Доставка сырья на склад;

– Гидротермическая обработка*;

– распиловка бревен на части*;; – распиловка бревен на части

– дебаркинг*;

– консервирование деталей;

– Нарезка полос шпона на форматные листы и подбор делового шпона по форме блоков;

– сушка шпона;

– сортировка;

– ремонт листов шпона и сборка листов шпона в форматные листы.

*GTP, поперечная резка и окорка могут использоваться взаимозаменяемо в зависимости от условий на предприятии.

Доставка на склад Сырье может доставляться к месту хранения автомобильным, железнодорожным или водным транспортом. Чтобы избежать появления грибковых пятен при хранении бревен более 3 дней, необходимо принять меры по поддержанию влажности сырья. Для этого торцы бревен следует покрыть краской или антисептической пастой, а штабеля затенить. Если мощности предприятия позволяют, рекомендуется хранение в бассейне или в плотных кучах с регулярным выпадением осадков. Зимой сырье защищено от замерзания (если хранится на улице).

Гидротермическая обработка сырья – является обязательной операцией для повышения пластичности древесины. Без этой операции невозможно получить шпон хорошего качества, который будет трескаться при лущении.

Сырье необходимо нагреть до температуры от 30 до 55°C для различных пород древесины. Например, для березового и ольхового сырья температура на поверхности будущего карандаша должна быть не менее 20С, на поверхности – не более 40-50С. Продолжительность гидротермической обработки зависит от типа сырья, его размера, начальной температуры и влажности, а также температуры среды обработки.

Гидротермическая обработка может проводиться в воде (тогда операция называется кипячением) или в среде насыщенного пара (выпаривание). Для производства ротационного шпона обычно используется паровой метод. Шпон можно готовить как в мягких, так и в жестких условиях.

Мягкий режим характеризуется температурой среды (воды) в диапазоне 35-45°C и длительным временем обработки. Древесина полностью размораживается и нагревается до температуры, близкой к температуре обрабатывающей среды. Преимуществом мягкого режима является равномерная температура древесины и, как следствие, высокое качество шпона. Недостатком является требуемая большая полезная площадь.

Жесткий режим предусматривает высокую температуру окружающей среды до 90°С и короткое время обработки, в течение которого заготовки полностью размораживаются, а температура по периметру будущего “карандаша” поднимается до 15-20°С. Поскольку внешние слои обработанных заготовок будут иметь температуру намного выше оптимальной, после выгрузки из бассейна они должны храниться в помещении. Во время отверждения температура на поверхности заготовок снижается, а температура внутри заготовок повышается. Однако, как правило, невозможно добиться полной однородности температуры по всему объему. Это приводит к снижению качества шпона, что является серьезным недостатком режимов жесткой обработки. Преимуществом является уменьшение производственной площади, что приводит к сокращению времени обработки.

Наиболее распространенными видами гидротермической обработки сырья являются открытые или закрытые варочные камеры.

Резервуары для гидротермальной обработки

Гидротермическая обработка может проводиться до или после окорки и раскалывания бревен. Если сначала проводится гидротермическая обработка, это облегчает окорку, особенно в зимний период. Тем не менее, ошкуривание бассейнов приводит к загрязнению частицами коры, дубильными веществами и песком. Кроме того, энергия используется для нагрева некондиционной древесины, которая затем удаляется из процесса на этапе окорки. Предварительная обработка сырья повышает культуру производства и сокращает время нагрева.

Распиловка бревен на части. Точильный камень – это круглое бревно с длиной, кратной длине бревна. При поперечном распиле пилы должны быть перпендикулярны оси бревна. Торцевые или ступенчатые срезы не допускаются.

Для раскалывания бревен можно использовать следующие режущие устройства

– Мобильные электроинструменты (например, бензопилы);

– Однопильные стационарные деревообрабатывающие станки с бензопилами или дисковыми пилами;

– Многоходовые, стационарные (обычно круговые) зачерпывающие машины.

Выключатель

Обезжиривание может выполняться на специально разработанных окорочных станках или на зачистной машине. Окорочная обработка на окорочном станке имеет следующие преимущества

– Уменьшается затупление зачистного ножа;

– Зазор между отслаивающим лезвием и прижимной линейкой меньше;

– Из некорродированного шпона можно производить технологическую щепу лучшего качества;

– Производительность машины увеличивается на 5%;

– Повышается качество шпона;

– Создаются условия для более комплексного управления отходами;

– Если окорка выполняется перед УЗС, то сокращается продолжительность УЗС, расходуется меньше тепла, меньше грязи и мусора в бассейне и меньше трудозатрат на очистку.

Подача окоренных бревен в окорочный цех

Набивка заготовок. Обработка – это процесс резания древесины в плоскости, параллельной направлению волокон и перпендикулярной их длине. Во время шелушения древесная стружка вращается, а нож совершает прямолинейное возвратно-поступательное движение в соответствии с осью вращения массы. Ширина полосы шпона равна длине бревна, а общая длина зависит от диаметра бревна и толщины шпона.

На качество шпона при лущении большое влияние оказывает взаимное расположение ножа и линейки, их линейные и угловые параметры и степень зажима шпона.

Работа на лущильнике включает следующие операции:

1) Материал направляется к загрузочному устройству и помещается между шпинделями;

2) Заготовка зажимается большими кулачками бабки, и включается вращательное движение шпинделей;

3) При быстрой траверсе суппорт поднимается, центрирующие губки втягиваются;

4) ускорительная передача переключается на передачу удаления заусенцев, при этом зажимная планка втягивается;

5) после окорки включается рабочая подача и одновременно опускается прижимная планка

6) Когда диаметр бревна составляет 120-130 мм, автоматически включается устройство против изгиба, и большие кулачки заменяются маленькими;

7) Когда ползун подходит к кулачкам, ползун автоматически останавливается и втягивается с быстрой подачей, шпиндели перестают вращаться, выдвигаются и карандаш опускается.

Подача заготовок на шелушильную машину

Когда продукт выходит из чанкера, мы различаем четыре зоны:

I – зона склеивания виниров. Первая зона является следствием неправильной формы ствола (кривизна, перемычки и эллипсоидное сечение);

II – зона кускового шпона. Куски шпона длиной до половины длины блока и шириной более 150 мм называются короткими кусками шпона. Куски длиной, равной длине блока, и шириной более 150 мм называются длинными деловыми кусками;

III – Форматированная поверхность шпона;

IV – Карандаш. Диаметр карандаша зависит от диаметра малого шпинделя шелушильной машины, глубины нагрева массы при термообработке и в среднем составляет около 75 мм.

Зоны производительности продукции для заготовок для пилинга

Объем древесины, содержащейся в каждой из рассматриваемых зон, можно охарактеризовать следующими величинами: зона шпона бревен 23-28%, зона толстого шпона 5-7%, зона полного шпона 57-59%, зона карандаша 5-7%. Рован и карандашный шпон – это отходы производства. Уложенные в стопу шпоны собираются в форматные листы.

Выход виниров из обдирочного станка

Производительность литья в значительной степени зависит от правильного центрирования стопки массы в шелушильной машине. Цель центрирования (выравнивания) призмы – совместить ось призмы с осью вращения шпинделей очистителя. Характеристики шпона во многом зависят от точности выполнения этих операций. Это называется центрирующим устройством (CBI). Центрирование затруднено из-за различной формы поперечного сечения прядей шпона и неравномерности их длины.

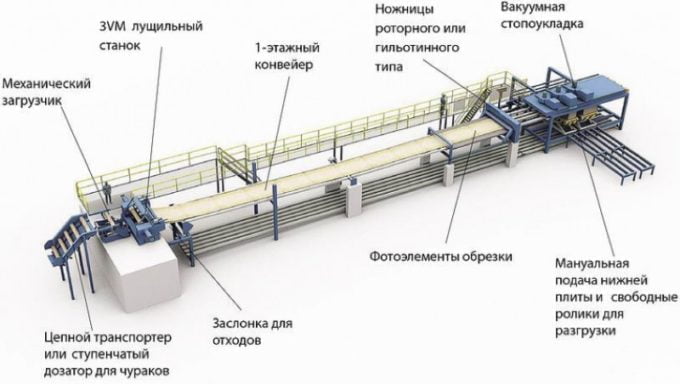

Линия по производству шпона

Раскрой полос шпона на форматные листы и отбор кусков шпона экономического назначения. Раскрой полос шпона на форматные листы обычно осуществляется с помощью гильотинного форматно-раскроечного станка. Использование петлевого конвейера создает буферный запас шпона и уменьшает длину конвейера.

Лента лущеного шпона на седловом конвейере за лущильным станком. Резка шпона на листы

Сушка шпона. Процесс сушки шпона имеет ряд важных отличий от процесса сушки пиломатериалов. К ним относятся:

– Небольшая толщина листа шпона (0,3-4,0 мм) на большой площади создает благоприятные условия для интенсивного удаления влаги;

– Шпон можно сушить при очень высоких температурах без ущерба для его качества;

– Время высыхания виниров очень короткое и измеряется минутами;

– В процессе сушки листы шпона необходимо держать в горизонтальном положении, чтобы избежать деформации и дать им возможность свободно высохнуть.

Наиболее часто используемыми устройствами для сушки шпона являются роликовые сушилки, в которых шпон перемещается в потоке нагретой сушильной среды через пары вращающихся роликов. Валковые сушилки – это машины непрерывного действия с несколькими принудительными циркуляциями сушильного агента. Сушилки расположены в несколько слоев, т.е. на роликовых конвейерах, на которых листы шпона перемещаются один над другим в несколько рядов (от 3 до 8).

Многоярусная сушилка для шпона

В зависимости от типа сушильного агента различают воздушные и газовые вальцовые сушилки. В осушителях воздуха с паровым обогревом температура не должна превышать 130 0 °C. Без ухудшения качества шпона газовые сушилки могут достигать температуры сушки до 300 0 °C в первый период сушки и 180 0 °C во второй период сушки. Интенсивность сушки увеличивается в 2,0-2,5 раза.

По характеру циркуляции сушильного агента вальцовые сушилки могут быть с продольной циркуляцией (по отношению к шпону), поперечной циркуляцией и с обдувом форсунок.

Сортировка шпона. После сушки шпон сортируют, т.е. делят на группы в соответствии с породой древесины, размером и качеством листов шпона.

Шпон для фанеры общего назначения подразделяется на восемь сортов:

– пять марок для наружных слоев фанеры: Е (элитная), I, II, III, IV;

– Три сорта для внутренних слоев фанеры: 1, 2, 3.

Листы шпона сортируются в зависимости от наличия дефектов древесины, таких как сучки, грибковые инфекции, изменение цвета, трещины и дефекты обработки, главным из которых является шероховатость поверхности.

Метод организации сортировки шпона:

1. вручную непосредственно у сушилки.

2. с помощью сортировочного конвейера в предназначенном для этого месте (сортировочный двор).

На ленте, установленной на выходе из сушилки.

Ремонт виниров. Качество шпона может быть улучшено путем: a) вырезания участков заплаты из шпона, содержащих недопустимые дефекты; b) ремонта отформатированных листов шпона; c) сшивания трещин клейкой лентой или скобами.

Первый из этих методов используется при переработке крупнозернистого высококачественного сырья. В этом случае вырезание дефектных участков и последующее соединение полученных полос в отформатированные листы не отнимает много времени. Однако если необработанная древесина имеет диаметр 20-40 см, лучше разрезать полосу шпона на форматные листы и затем отремонтировать их.

Перекрашивание заключается в вырезании дефектов и замене их вставкой из прочной древесины. Эта операция должна выполняться при следующих условиях: a) полное удаление дефекта; b) вставка плотная; c) волокна листа шпона и вставки совпадают; d) цвет и толщина листа шпона и вставки одинаковы. Герметичность вставки обеспечивается за счет нахлеста (0,1-0,2 мм) и более высокой (на 3-5%) влажности вставки по отношению к листу шпона. Форма вставки может быть овальной, “лодкообразной”, “собачья кость” и др. Размеры вкладышей могут варьироваться от 25×15 мм до 100×60 мм. Практика показывает, что из общего количества сухих листов шпона можно отремонтировать 10-30%.

Повторное соединение шпона. При лущении замши и последующей обработке полученного шпона получается 15-20% кускового шпона, который может быть собран в листы и нанесен на внутренний, а иногда и на внешний слои шпона. Этот процесс называется склеиванием ребер и включает в себя следующие этапы:

– Предварительная сортировка изделий по качеству, ширине и толщине;

– Выравнивание краев деталей;

– Соединение полос шпона в отформатированные листы.

Куски шпона можно соединять тремя способами:

1) бумажная клейкая лента;

2) синтетическая нить, покрытая термопластичным клеем (в настоящее время наиболее распространенный метод сращивания);

3) приклеивание гладкой бусины;

4) точечным нанесением клея на шов.

Восстановительная машина

При производстве шпона для фанеры большого формата часто возникает необходимость соединять полосы шпона не только по ширине, но и по длине. Соединение обычно выполняется на разъеме. Тенонирование выполняется с помощью фрезерного станка.

Как производится шпон на заводе?

К сожалению, иностранцы правы: на дрова мы используем твердую древесину, а мебель научились делать из опилок. Хорошо, что многие компании перешли на отделку этих изделий шпоном. Продукты стали более богатыми на вид. Шпон всегда был декоративным элементом в изделиях из дерева. Особенно красиво смотрятся сочетания шпона из разных пород дерева.

Схема лущения шпона.

Итак, давайте рассмотрим, как производится шпон.

Шпоном принято называть тонкую древесную плиту. Их производят различными способами, рассмотрим три основных: распиловка, строгание и лущение.

В любом случае, для производства шпона вам понадобятся:

- сушильная камера;

- оборудование для определения содержания влаги в древесине;

- оборудование для непосредственного производства шпона (в зависимости от способа производства материала).

Этапы, материалы и технология производственного процесса

Итак, для начала нам необходимо замочить древесину в воде на некоторое время (время зависит от плотности древесины и ее исходного состояния), а затем подвергнуть ее воздействию пара.

Вымачивание и пропаривание необходимы для того, чтобы древесина имела одинаковые физические свойства на протяжении всего процесса.

В противном случае есть риск повредить внутреннюю поверхность дерева или даже испортить оборудование. Далее следует процесс сушки в сушильной камере. Естественное высыхание древесины не обеспечит той однородности, к которой вы стремились. Недостаточно сухая древесина не должна использоваться для производства шпона, так как она имеет очень высокий процент брака.

Содержание влаги в древесине можно также проверить с помощью лабораторного гигрометра. Для этого отрежьте небольшой кусок дерева и положите термометр в опилки. Другой термометр остается открытым. Разница между показаниями термометра и таблицы используется для определения влажности. Это не очень надежный метод, так как он дает очень заметные отклонения от реальных результатов.

Распиловка готового материала

Технология производства фанеры.

Распиловка шпона аналогична распиловке обычной доски. Однако требования к пилораме гораздо выше: требуется очень точная настройка режущих плоскостей, а скорость подачи древесины гораздо ниже, чем обычно. Шпон получается ровным, гладким и практически не требует повторной обработки. Ленточнопильные станки хорошо подходят для такого типа производства шпона. Необходимо учитывать только одно обстоятельство: около 60% древесины неизбежно превращается в опилки. Назовите это ценой за качество шпона, но этот метод производства не используется с ценными породами древесины. Высококачественный пиломатериал всегда идет на производство элитных товаров. Используется для инкрустации мебели. Этот же шпон используется для изготовления крышек музыкальных инструментов.

Пиленый шпон требует определенного времени для созревания в затемненном помещении с заданной влажностью. При массовом производстве шпон прессуется в течение короткого периода времени. Это совсем не лишнее, так как после распиловки древесины ее можно нагреть и ускорить испарение влаги. Это может привести к различным искривлениям и изгибам. Лучше защитить материал и избежать повреждений, поместив его под пресс.

Гораздо проще получить шпон путем строгания. Не бойтесь: только в Средние века шпон строгали из обычной доски с помощью рубанка. Сегодня все гораздо более высокотехнологично: блок дерева (именно блок!) зажимается на верстаке, и широкий, острый нож снимает слой определенной толщины.

Вот так – шпон. Требования к оборудованию одинаковы: очень точная настройка, низкая скорость подачи. Нож должен иметь определенный угол заточки, который выбирается в зависимости от требуемой толщины шпона и плотности древесины. Такой шпон очень часто используется для изготовления фанеры. Чтобы шпон был хорошего качества, шпон должен быть такого же качества. Однако в процессе производства от этого принципа часто отказываются в пользу количества произведенной продукции. При этом совершенно забывается, что на заключительном этапе шпон прессуется, а значит, подвергается довольно внушительным нагрузкам. Если он плохого качества, то на нем появятся обычные трещины.

Производство пилинга

Винир, изготовленный методом отслаивания, является наиболее экономичным. Изготовление шпона таким способом очень просто: деревянные заготовки помещают на токарный станок, придают им шероховатость и предварительно обрабатывают. Заготовка становится плоской и гладкой. Одновременно снимается определенный, заранее заданный слой по всей длине. Для этого процесса древесина не обязательно должна быть сухой.

Напротив, влажная древесина легче поддается шелушению. С другой стороны, подача режущего инструмента должна быть тщательно отрегулирована. Этот способ производства шпона используется для изготовления обычных спичек. Не удивляйтесь: осиновый шпон затем раскалывается на тонкие полоски и режется на мелкие кусочки. Остальное вы можете догадаться сами.