В частном доме припой может пригодиться для ремонта оборудования и труб в системах водоснабжения, отопления, полива и дренажа, пластиковых каркасов для теплиц и зимних садов.

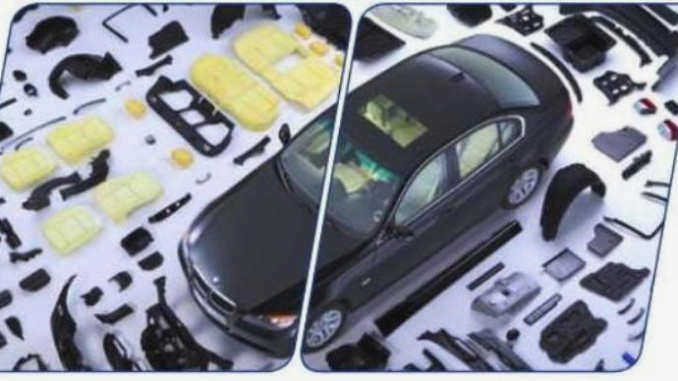

Виды автомобильных пластмасс

Современные автомобили содержат около 120 килограммов деталей, изготовленных из различных видов пластмасс.

Термин "пластмассы" описывает группу химических соединений, называемых полимерами. Пластмассы получают путем нагревания углеводородов. Катализатор используется для разделения больших молекул на более мелкие. Этот процесс называется крекингом. Небольшие молекулы, такие как этилен, пропилен, бутан и другие, называются мономерами. Большинство пластмасс производится из углеводородов, получаемых из природных ископаемых (газ, нефть и другие). Мономеры соединяются химическим путем, и образуются полимеры. Размер и структура полимерных молекул определяют свойства пластмасс.

Существует два основных типа пластмасс, используемых в автомобильной промышленности – термопласты и термореактивные материалы. Термопласты плавятся под воздействием тепла и снова застывают при охлаждении.

Термореактивные пластмассы никогда не плавятся и не размягчаются (не меняют форму) под воздействием температуры.

Термопласты

Термопласты – это название пластмасс, состоящих из разделенных, разветвленных макромолекул, которые, однако, не связаны между собой.

Благодаря своим многочисленным положительным свойствам термопласты являются наиболее часто используемыми пластмассами в автомобильной промышленности.

Термопластики можно переплавлять и использовать повторно много раз. Это важный аспект устойчивости. Термопласты идеально подходят для вторичной переработки. Из старых деталей можно изготовить новые.

При производстве изделий из термореактивных пластмасс происходит необратимая реакция.

Эти пластмассы нельзя сваривать, растворять или растягивать, как эластомеры.

Термореактивные материалы очень прочные и термостойкие. Они используются, например, в области под капотом двигателя.

Технические данные

- Производитель: DEKO

- Тип: паяльник

- Номинальная мощность: 70 Вт

- Размеры: 290*245*72 мм

- Температура нагрева: 110°C

- Контроль мощности: нет

- Электропитание: AC220V

- Время нагрева: 5s

- Материал: медь

DEKO DKWG70 – это пистолетный паяльник с потребляемой мощностью 70 Вт. Также доступна более слабая версия мощностью 50 Вт.

Корпус изготовлен из прочного ABS-пластика, имеет эргономичную ручку и "курок" для начала нагрева ручки. Паяльник питается от сети, поэтому в нижней части рукоятки можно увидеть соединение сетевого кабеля с дополнительным усилением на изгибе.

Кабель с вилкой ЕС не заземлен. Его длина составляет 1 метр, а сечение – 2*0,75 мм2. Паяльник работает с максимальной потребляемой мощностью 40 Вт (230 В при 0,2 А), поэтому такое сечение вполне оправдано.

Вернемся к корпусу, на торце которого расположен красный светодиод, сигнализирующий о том, что паяльник DEKO DKWG70 питается от сети. Из-за своей формы и желтой цветовой гаммы паяльник больше похож на детскую надувную игрушку, чем на серьезное техническое устройство.

На лицевой стороне расположена пара медных трубок с отверстием, в которое вставляются ручки, замыкающие нагревательный контур. Для работы в ночное время используется белый светодиод (светит чисто номинально). Максимальная температура нагрева достигает 110 градусов Цельсия.

Аксессуары

Паяльник имеет 4 контейнера с различными скобами (сменные скобы разной формы и толщины при необходимости можно найти на Aliexpress) из нержавеющей стали. Запасные скобы можно приобрести здесь: 1, 2.

Каждый тип скоб помещен в отдельный пакет ZIP-бокс и предполагает различные сценарии использования: пайка внутренних и внешних углов, пайка прямых участков.

Процесс пайки элементарен: вставьте скобы до упора в медные трубки и нажмите на курок, чтобы начать процесс нагрева. Общее время нагрева составляет около 5 секунд, после чего припой начинает проникать и погружаться в пластик.

Сама скоба почти сразу же приобретает бежевый цвет:

Поскольку при пайке скобы остаются "ножки", в комплекте с паяльником поставляются кусачки для придания лучшего внешнего вида отремонтированному изделию. Кусачки полезны для подготовки пластика к пайке и отрезания излишков.

Техника горячей сварки пластика

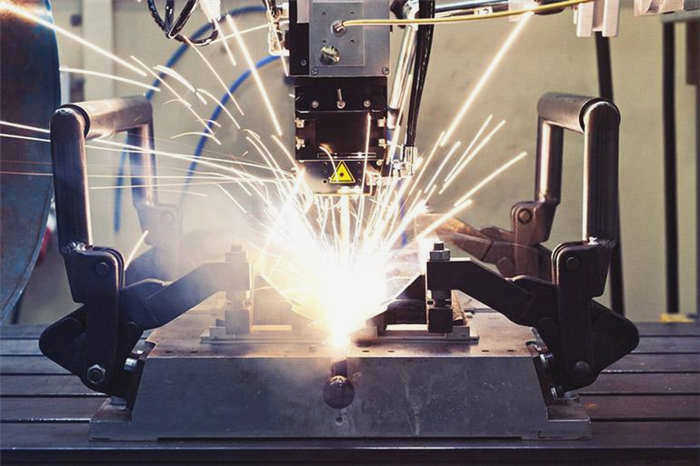

Сварка пластика – эффективный способ укладки полипропиленовых труб и ремонта пластиковых изделий. Однородный сварной шов получается путем нагрева и плавления. Для этого используются специальные устройства. Научиться работать с ними может любой желающий. При выборе технологии учитываются преимущества и недостатки каждого метода.

Общие сведения о сварке термопластов

Соединение пластмассовых деталей посредством нагрева – это технология, которая давно используется в промышленных и частных мастерских. Использование горячих методов работы возможно только с материалами из группы термопластов. Так называются те виды полимеров, которые сохраняют свои свойства при нагревании, плавлении и охлаждении. В отличие от термореактивных пластмасс, которые разрушаются при нагревании и окончательной обработке.

Типы ламинатов по характеристикам свариваемости

Метод соединения выбирается в зависимости от типа полимера и его свойств.

Хорошей свариваемостью характеризуются

- Полиэтилен. Этот пластик соединяется путем расплавления краев и последующего прижатия для предотвращения деформации.

- Полипропилен. Этот материал используется для производства труб, которые соединяются с помощью электрического паяльника мощностью 1500 Вт. За счет повышения температуры два компонента прочно соединяются в месте соединения. Свойства материала помогают достичь непроницаемого соединения.

- Поливинилхлорид (ПВХ). Пластик не деформируется под воздействием тепла. Сварное соединение получается прочным и однородным.

Свариваемость этих полимеров средняя или низкая:

- Полистирол. Этот полимер используется в производстве посуды, игрушек и предметов домашнего обихода. Детали из этого полимера обладают довольно плохой свариваемостью и требуют тщательной подготовки.

- Поливинилхлорид. Для соединения деталей из этого полимера не рекомендуется использовать горячие методы. Это связано с возможностью искажения краев, что ухудшает качество шва. Холодные методы более эффективны.

Что влияет на надежность шва

На надежность шва влияет ряд условий. Все они важны, и несоблюдение любого из них может привести к тому, что склеенная деталь отвалится, несмотря на соблюдение всех остальных. К ним относятся:

- Соответствие материала изделия и клея.

- Соответствие типа клея силам, которым будет подвергаться соединение. Не менее важно и направление этих сил. Например, составы, дающие жесткие швы, не подходят, например, для ремонта обуви – ведь подошва будет гнуться и скручиваться во время эксплуатации, несмотря на то, что растягивающее усилие будет небольшим. В то же время, используя такой состав, можно успешно приклеить, скажем, крючок к стеклу и подвесить на него десятки килограммов.

- Соблюдение технологии нанесения. Здесь важно все: сколько секунд или минут потребуется для сжатия поверхностей, чем их обезжиривать и как долго держать детали прижатыми друг к другу. Все зависит от свойств конкретной комбинации пластика и клея, подробно описано в инструкции и должно соблюдаться в точности. Секундное отклонение во времени ожидания или преждевременный запуск изделия может привести к вторичной поломке.

- Механическая часть процесса. Важно тщательно пропылесосить и придать поверхности шероховатость. Кроме того, направление прижатия деталей друг к другу должно быть перпендикулярно склеиваемым поверхностям. Не допускайте смещения деталей относительно друг друга после их прижатия – это также приведет к поломке.

Склеивание пластмассы – дело непростое. Если самодельщик будет тщательно соблюдать простые правила, соединения будут прочными и долговечными. Самое главное – не забывать о безопасности: не вдыхайте пары клея и избегайте контакта с пищей, кожей или слизистыми оболочками. В случае случайного проглатывания немедленно обратитесь за медицинской помощью и возьмите тюбик с собой.

Использование паяльника

Предположим, пластиковый бампер вашего автомобиля сильно поврежден, и вам необходимо отремонтировать его пайкой. Как вы это сделаете?

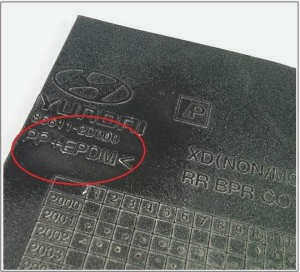

Чтобы было легче паять конструкцию, демонтируйте ее с автомобиля. Также не помешает предварительно посмотреть на маркировку. Скорее всего, деталь будет изготовлена из пластика ABS (абс).

Далее следует очистить поверхность бампера от грязи, остатков краски и лака. Кроме того, следует обезжирить всю пластиковую деталь. Следующий шаг – соединение всех частей бампера между собой.

Для этого рекомендуется использовать скрепки или скобы. Однако делать это следует аккуратно, чтобы не проткнуть пластик автомобиля.

Начните пайку пластика обычным паяльником с внутренней стороны бампера автомобиля. Для этого один край прочно закрепляется, а вдоль будущего шва укладываются специальные пластиковые электроды (хотя название "электроды" в данном случае довольно условно).

На следующем этапе пластиковый паяльник расплавляет материал электродов и заполняет все полости трещины. Эту операцию следует повторить столько раз, сколько необходимо, в зависимости от исходного количества дефектов и повреждений.

Теперь подождите, пока расплавленная масса остынет (с характерными пузырьками) в течение примерно пяти минут. Затем разгладьте швы на пластике.

В принципе, для этой процедуры можно использовать любой тупой предмет. В труднодоступных местах поверхность можно разглаживать и сглаживать руками в перчатках. Полная полимеризация швов произойдет через несколько часов. На этом пайку автопластика можно считать завершенной.