Рекомендуем видео ниже, в котором подробно описан весь процесс вместе с ценными комментариями по теме.

Как правильно заточить сверло по металлу: Методы и принципы заточки из видео

Заточенные инструменты можно и нужно возвращать в острое состояние. Поэтому мы расскажем вам, как правильно заточить сверло по металлу: методы обработки, до какой геометрии его доводить и так далее. В результате вы будете знать, что нужно сделать, чтобы полностью восстановить его свойства и снова использовать. Согласитесь, это гораздо практичнее, чем сразу покупать новое.

Обратите внимание, как только вы заметите, что режущая кромка потеряла свой первоначальный профиль, следует немедленно прекратить обработку. Поскольку кромка разогрелась и стала мягкой под действием сил трения, продолжение работы вызовет еще большую деформацию, уже критическую, после которой восстановление станет невозможным.

Когда следует затачивать сверла

Следующие достаточно очевидные признаки являются верным признаком необходимости заточки:

- при погружении инструмента в заготовку слышен резкий скрип;

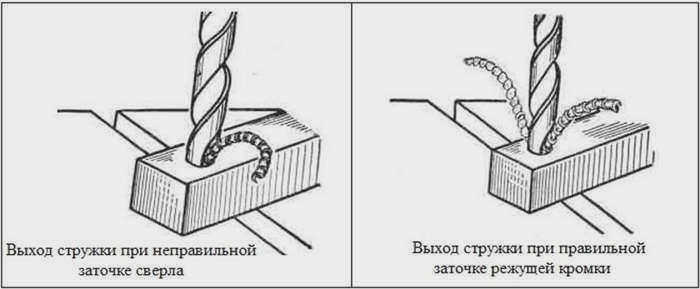

- стружка выходит в виде мелких крошек, а не длинной спирали;

- кромка быстро нагревается – попробуйте сделать это пальцем, и вы можете обжечься.

|

|

Поэтому, если вы заметили любой из этих предупреждающих признаков, немедленно прекратите работу, иначе вам не удастся избежать неудачи. Если процедура занимает больше времени – например, раньше на проделывание отверстия уходило три секунды, а теперь пять – это также свидетельствует об износе.

В случае сомнений просто пощупайте кромку: если она закругленная или гладкая и наоборот, если неровная, со сколами или заусенцами, это означает, что инструмент не пригоден для дальнейшего использования и пора решать вопрос о восстановлении.

Назначение и конструктивные особенности инструмента

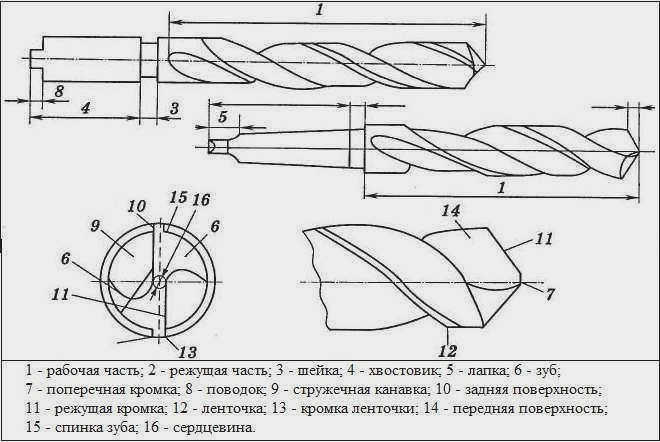

Сверла по металлу, изготовленные из сплавов быстрорежущей стали, используются как для сквозных, так и для глухих отверстий в металлических деталях. Наиболее популярными являются спиральные сверла, конструкция которых включает следующие компоненты:

- режущая часть;

- рабочий орган

- хвостовик;

- ножка.

Элементы конструкции спиральной дрели

Если хвостовик, который может быть цилиндрическим или коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть выполняет сразу несколько важных функций. Именно геометрия сверла определяет его обрабатываемость и режущие свойства.

Наиболее важными элементами рабочей части сверла по металлу являются спиральные канавки. Их функция заключается в отводе стружки из зоны обработки. Геометрия спирального сверла по металлу означает, что передняя сторона спиральной канавки выполнена под определенным углом, величина которого изменяется в направлении от оси инструмента к периферии. В процессе изготовления сверла по металлу на боковой поверхности его спиральных элементов образуются узкие полоски, немного выступающие над основной поверхностью. Назначение этих полосок – уменьшить трение инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

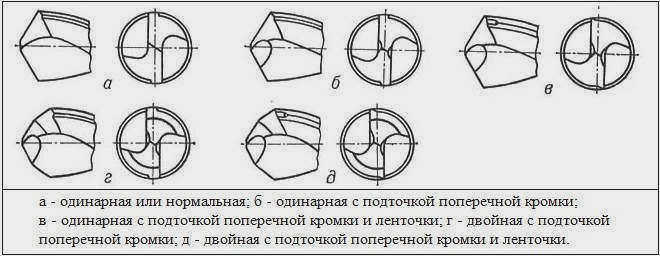

Заточка сверл, как уже говорилось выше, необходима для восстановления их геометрических параметров. Выбор того или иного вида заточки сверл зависит от ряда факторов (диаметр инструмента, характеристики обрабатываемого металла и т.д.).

Наиболее универсальной является нормальная заточка (Н), при которой на рабочей части сверла образуются одна поперечная и две режущие кромки. Угол заточки сверла в этом случае составляет 118-120°. При выборе такого типа точилки для сверл важно учитывать, что ее можно использовать для инструментов диаметром до 12 мм.

Виды металлических точилок для сверл

Все остальные типы заточки с маркировкой NP, NPL, DP, DPL могут использоваться для инструментов диаметром до 80 мм. Каждый из этих типов заточки означает заточку геометрии металлического сверла до требуемых параметров.

Данный тип заточки подразумевает заточку поперечной кромки для уменьшения ее длины и, соответственно, снижения нагрузок, воспринимаемых инструментом при сверлении.

В этом случае, помимо поперечной кромки, затачивается и полоса, что уменьшает ее ширину в области режущей части. Помимо снижения сил трения, возникающих при сверлении, заточка полосы позволяет создать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Это двойная заточка в сочетании с поперечной подрезкой. Данный вид заточки позволяет создать на рабочей части металлического сверла одну поперечную и четыре ломаные режущие кромки.

Это аналогично предыдущему типу заточки, при котором дополнительно затачивается лента. Создание четырех режущих кромок в процессе двойной заточки необходимо для уменьшения угла между периферийными областями режущих кромок. Такой подход улучшает отвод тепла от режущей кромки инструмента и тем самым значительно продлевает срок его службы.

Как заточить сверло

В процессе сверления инструмент, используемый для этой операции, должен контактировать с просверливаемым материалом только режущими кромками. Поэтому задняя поверхность каждого сверла должна быть заточена под определенным углом, что обеспечивает зазор между ней и дном создаваемого отверстия (поверхность резания).

На сегодняшний день существует три основных метода заточки сверл по бетону для придания задней поверхности инструмента определенной формы. Рассмотрим эти методы подробнее.

Коническая заточка

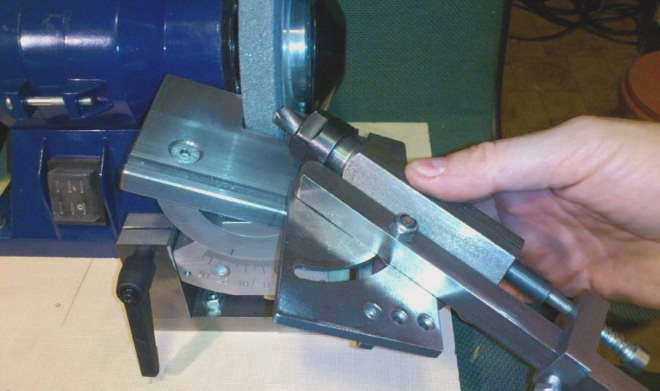

Наиболее распространенным способом восстановления геометрии сверл, используемых для бетонных работ, является коническая заточка. Затачиваемый инструмент помещается в специальную призму, которая имеет возможность двигаться (вихляться) вокруг своей оси, расположенной под определенным углом к рабочей поверхности заточного круга. Задняя поверхность сверла по бетону имеет коническую форму, вершина которой находится на пересечении рабочей поверхности точильного круга и оси вращения призмы.

Заточные приспособления, даже относительно простые, изготовленные своими силами, позволяют равномерно затачивать режущие кромки сверла.

Для заточки сверла этим методом отрегулируйте параметры, указанные в таблице.

- расстояние между осью точильного конуса (осью вращения инструмента) и осью самого сверла (h);

- расстояние от вершины точильного конуса (H) до оси сверла;

- угол, под которым пересекаются ось сверла (o) и ось точильного конуса;

- половина угла между сторонами точильного конуса (b).

Рекомендуемые углы заточки

Настоящая сводная таблица углов заточки сверл является установленным стандартом требований к основным параметрам режущего инструмента. В ней указаны оптимальные параметры инструмента для операций резания (сверления). Все эти параметры включены в соответствующий ГОСТ. Они позволяют достичь наилучших результатов.

Углы заточки металлических сверл для выполнения отверстий в предметах из различных материалов определяются их физико-механическими свойствами:

- твердостью (по выбранной шкале);

- хрупкостью;

- прочностью (плотностью).

В качестве примера рассмотрим инструмент, изготовленный из инструментальной стали. Угол в 120° считается наиболее подходящим для этого типа стали. Использование более мягких сталей требует его уменьшения до 90°. На основе разработанных методик и опыта работы с различными сверлами было установлено, что для более мягких материалов (дерево, различные пластмассы, мягкие и тонкие металлы) рекомендуется затачивать инструмент. Угол заточки для сверла по дереву составляет до 90°. Для отверстий в пористых или слишком хрупких материалах используется больший угол заточки. Параметры сверл специальной конструкции рассматриваются отдельно. Спиральные сверла имеют специальные широкие канавки. Они обеспечивают качественное удаление стружки при резании. Для этого типа угол спирали выбирается в 45°. У вершины он должен составлять 120-140°. Его изменение зависит от твердости заготовки, в которой необходимо просверлить отверстие.

При выборе угла заточки следует учитывать конструктивные особенности заготовки. К ним относятся:

Проверка качества заточки

Для восстановления исходных параметров инструмента необходимо выбрать шлифовальный круг, твердость которого позволяет сохранить качество исходных параметров. Первоначально затачивается задняя поверхность инструмента. Основной задачей является выбор соответствующего угла подачи к поверхности заточного круга. После этого режущая кромка возвращается в свое нормальное положение.

Во время этой операции необходимо контролировать два параметра: угол наклона инструмента к поверхности шлифовального круга и размер образующегося мостика. Основными требованиями к результату этой операции являются: создание обеих кромок одинаковой длины, получение заданных углов наклона. Для заготовок, технология которых требует небольшого заднего угла, полезна дополнительная заточка задней поверхности. Это уменьшает трение при резании и предотвращает повышенный нагрев инструмента и заготовки.

Несоблюдение этих требований приведет к ухудшению качества просверленных отверстий и нарушению технологии резания. По окончании операции проверяется качество полученных параметров. Если имеются отклонения от заданных требований, сверло дорабатывается до нужного состояния. На предприятиях, где сверла используются для изготовления большого количества отверстий, повторная обработка является обязательной. Проверку основных геометрических параметров инструмента рекомендуется проводить после завершения всех технологических операций по возвращению инструмента в исходное состояние. Для этого используются следующие инструменты:

- изготовленные шаблоны;

- прибор, разработанный В.А.Слепниным.

В первом случае используются готовые шаблоны, которые изготавливаются по заранее рассчитанной методике. Такие шаблоны можно приобрести готовые через торговую сеть или изготовить самостоятельно. Методы для этого приведены в специальной литературе или на интернет-порталах.