Станок для заточки сверл

Углы заточки для металлических сверл: стол для обеспечения правильной геометрии инструмента

Сверла по металлу, как и любой другой режущий инструмент, в процессе эксплуатации подвергаются износу, что приводит их в негодность. Однако в большинстве случаев углы резания и другие углы металлических сверл можно восстановить, выбрав их значения из специальной таблицы и заточив их.

Ручная заточка сверл по металлу

Назначение и конструкция инструмента

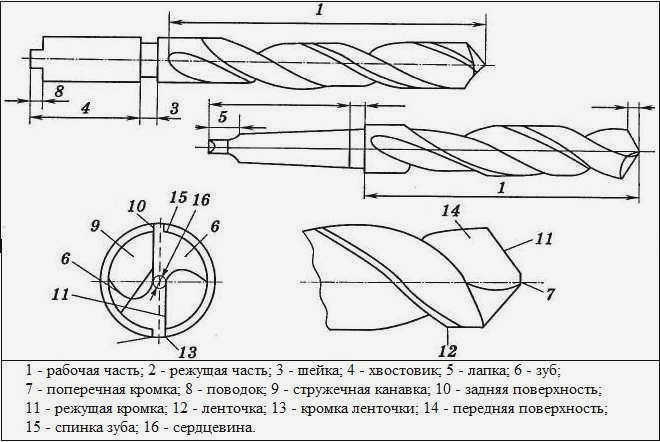

Сверла по металлу, изготовленные из сплавов быстрорежущей стали, используются для выполнения как сквозных, так и глухих отверстий в металлических деталях. Наиболее популярными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущая часть;

- рабочий орган

- хвостовик;

- ножка.

Элементы конструкции спиральной дрели

Хотя хвостовик, который может быть цилиндрическим или коническим, предназначен для надежной фиксации инструмента в патроне используемого станка, рабочая часть выполняет одновременно несколько важных функций. Именно геометрия сверла определяет его обрабатываемость и режущие свойства.

Наиболее важными элементами рабочей части сверла по металлу являются спиральные канавки. Их функция заключается в отводе стружки из зоны обработки. Геометрия спирального сверла по металлу предполагает, что передняя сторона спиральной канавки имеет определенный угол, который изменяется от оси инструмента к периферии. В процессе изготовления сверла по металлу на боковой поверхности его спиральных элементов образуются узкие полосы, слегка выступающие над основной поверхностью. Назначение таких полос – уменьшить трение инструмента о стенки формируемого отверстия.

Параметры заточки сверла

Металлические сверла можно затачивать как на производстве, так и в домашних условиях с помощью наждачного станка, оснащенного шлифовальным кругом соответствующей твердости. В таких случаях лучше всего использовать имеющееся в продаже оборудование. Если такого оборудования нет, сверла можно заточить и на самодельном оборудовании. При этом следует иметь в виду, что характеристики этого оборудования, а также используемые с ним приспособления для заточки сверл во многом определяют качество такой процедуры.

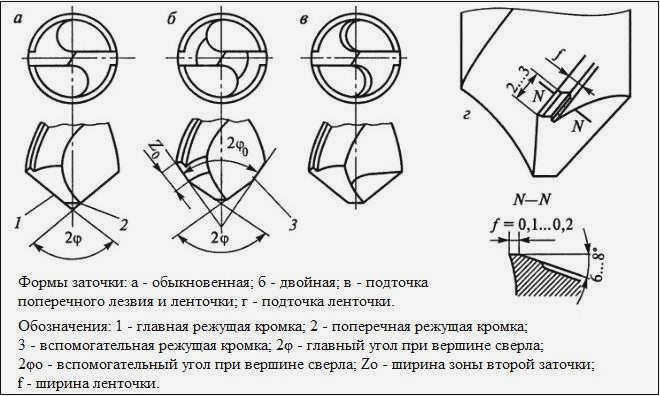

Основные формы заточки спиральных сверл

Наиболее важные параметры, которые необходимо учитывать для того, чтобы правильно заточить сверло по металлу своими руками, следующие

- угол, под которым установлена задняя часть инструмента по отношению к плоскости сверления;

- угол заточки передней поверхности режущей части;

- длина перемычки на режущей части;

- угол при вершине режущего инструмента;

- длина режущих кромок.

Основные параметры для заточки сверл

Для качественной заточки сверла необходимо обеспечить его подачу в зону обработки под требуемым углом. Для этого в заточных станках используются различные держатели.

Примечание: Неправильная заточка сверла по металлу может привести не только к некачественному результату, но и к поломке инструмента.

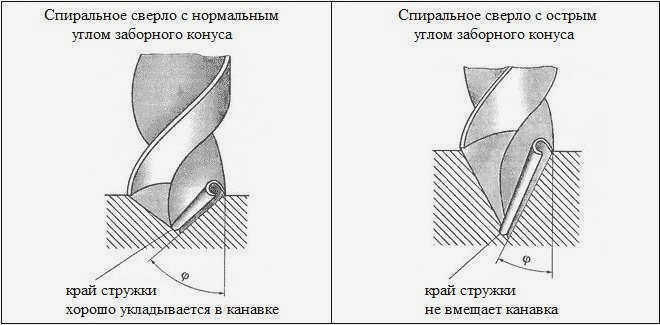

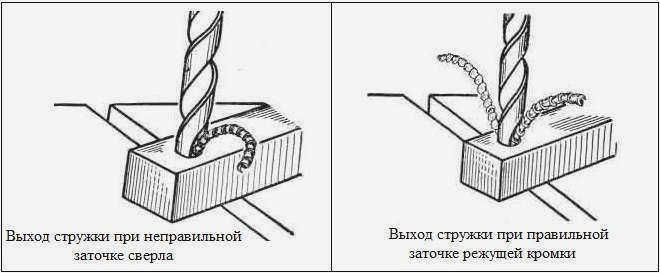

Влияние угла наклона наконечника на правильное образование стружки

Что необходимо для выполнения процедуры

Для того чтобы самостоятельно заточить сверло по металлу, необходимо сначала определить, для каких задач оно будет использоваться. В производственных условиях сверла обычно затачивают с помощью специальных патронов, чтобы обеспечить максимальную точность и эффективность процесса. При заточке сверл в домашних условиях всегда важно искать способы обеспечить качественный результат процесса.

Минимальный набор для заточки сверл по металлу должен включать в себя:

- наждачный станок;

- шлифовальные круги различной твердости, подобранные в зависимости от материала затачиваемого сверла;

- емкость для охлаждающей жидкости и сама охлаждающая жидкость, в качестве которой может выступать обычная вода (или машинное масло);

- Рукоятка для поддержания правильного угла заточки.

Стойка для заточки сверл устанавливается рядом со шлифовальным кругом и позволяет затачивать режущую кромку под точным углом.

При самостоятельной заточке сверл важно обратить внимание на следующие параметры

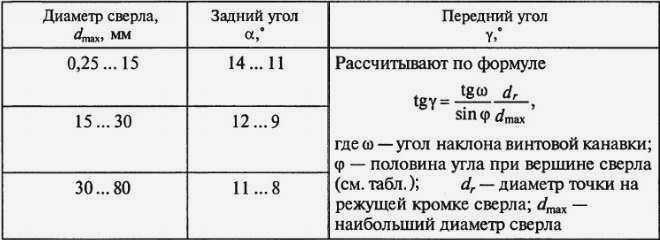

- угол между передней плоскостью сверла и основанием его режущей кромки (этот угол, измеряемый в главной плоскости резания, называется передним углом);

- задний угол, который измеряется так же, как и передний угол, но в задней плоскости сверла;

- угол при вершине инструмента, измеряемый между двумя режущими кромками.

Чтобы заточить сверла по металлу по всем правилам, необходимо соблюдать следующие значения вышеперечисленных параметров:

- угол сгребания – 20°;

- угол сгребания – 10°;

- тупой угол – 118°.

Особенности сверл и от чего зависит угол заточки

Конечно, при выборе режущего инструмента мастеру приходится учитывать множество факторов, ведь существует большое количество вариантов и размеров. Исходя из характеристик, выбирается не только фреза, но и вид металлообработки. Каждый процесс имеет свои особенности.

- Материал, на котором вы работаете. Некоторые стали обладают повышенной твердостью, другие могут быть хрупкими, третьи – вязкими и мягкими.

- Характеристики самого сверла – здесь действуют аналогичные принципы.

- Токарь должен определить, какого размера и класса точности необходимо добиться.

Исходя из этого и ряда других факторов, выбирается режим сверления – когда подбирается оптимальное давление и скорость, другими словами, подача и частота вращения инструмента. Если речь идет о сверлении электродрелью, то эти показатели рассчитать довольно сложно. Но при работе со станками (сверлильными, токарными) это число очень важно. Удобнее всего работать на станках с ЧПУ, так как панель управления автоматизирует многие процессы, в том числе расчет и установку вышеуказанных параметров. Фрезерные и токарные станки с ЧПУ можно приобрести на сайте https://stanokcnc.ru/.

То, под каким углом затачивать сверло, также зависит от цели, которую преследует токарь, а также от материала, с которым он работает. Вот пример. Если заготовка изготовлена из очень твердого сплава, а резец имеет слишком острую кромку, то велика вероятность того, что при нажатии он просто сломается. Из этой ситуации есть два выхода:

Основные компоненты оснастки

Инструментальная оснастка состоит из следующих частей:

- Рабочая часть. Это винтовой цилиндр с несколькими резьбами (началами). Они образуют канавки и зубья, также известные как перья. Их функция заключается в обеспечении самого процесса резания.

- Калибровка. Он отвечает за удаление металлической стружки из зоны металлообработки. Он образован лентой, которая направлена вдоль основного хода сверла.

- Соединение. Его также называют шейкой. Она служит для двух целей – выхода из зоны шлифовки, а также для разметки заготовки, которая не будет истираться и будет охватываться тисками.

- Хвост. Эту часть кратко называют "хвостовиком". Он может быть выполнен в виде гладкого цилиндра или конуса Морзе. Она дополняется поводком или лапкой. Задача – закрепить инструмент в специальных зажимах.

Параметры, подлежащие заточке

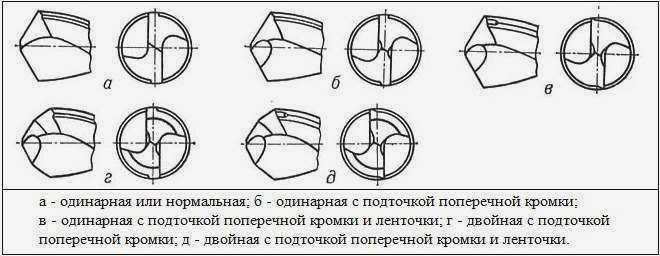

Правильная заточка сверла по металлу позволяет нормализовать следующие характеристики:

Угол наклона вершины, образуемый кромками вместе с перемычкой. Изначально он зависит от качественных характеристик заготовки (твердость так же важна, как и прочность) и может составлять 60-150 градусов, а иногда даже 180 градусов. В нашем случае он должен составлять 116-118 0, поэтому вам необходимо довести его до этого значения.

|

|

|

Угол наклона оси и фрезы – он должен быть вдвое меньше предыдущего, т.е. 58-59 0 и симметричным относительно каждой стороны инструмента. В противном случае произойдет неравномерный износ, что приведет к более быстрому выходу инструмента из строя и неровным краям готового отверстия.

Обратный угол – должен быть установлен в пределах 7-17 0 (в зависимости от того, из чего сделана заготовка); любое отклонение фактического значения от номинального должно быть скорректировано, иначе производительность значительно снизится, а трещина не продержится долго.

Форма и длина кромок – важно, чтобы они были ровными, иначе неизбежно возникнет биение, в результате чего отверстия не будут выполнены строго по диаметру. Размеры (для установления симметрии) следует определять от края (сверху) до центральной точки перемычки.

Зависимость угла заточки от материала

Выше мы упоминали, что количество градусов меняется в ту или иную сторону в зависимости от типа заготовки. Чем ниже, тем длиннее кромка, тем лучше теплоотвод, тем дольше срок службы. Чем выше, тем сложнее центрировать инструмент в начале обработки.

Существует универсальное значение 118 0 (с допуском 2 0) и соответственно 7-12 0. Это значение выбирается, когда не указаны детали. Если известно, из чего сделана заготовка, следует предпочесть рекомендуемые значения, которые мы для наглядности свели в таблицу.

Мягкая древесина, пластик, волокнистые структуры

Твердая древесина, эластичная резина, бакелит, вязкая резина

Нержавеющая сталь, коррозионно- и жаростойкие стальные сплавы

Твердая бронза, конструкционная сталь, чугун (для чугуна рекомендуется двойная заточка при 70-75°).

Рекомендуемые углы заточки

Сводная таблица углов заточки сверл является установленным стандартом для основных параметров режущего инструмента. В ней указаны оптимальные значения для операций резания (сверления). Все эти параметры включены в соответствующие ГОСТы. Они позволяют достичь наилучших результатов.

Углы заточки металлических сверл, предназначенных для выполнения отверстий в заготовках из различных материалов, определяются их физико-механическими свойствами:

- твердостью (по выбранной шкале);

- хрупкостью;

- пластичностью (плотностью).

В качестве примера рассмотрим инструмент, изготовленный из инструментальной стали. Угол в 120° считается наиболее подходящим для этого типа стали. Использование более мягких сталей требует его уменьшения до 90°. На основе разработанных методик и опыта работы с различными сверлами было установлено, что для более мягких материалов (дерево, различные пластмассы, мягкие и тонкие металлы) рекомендуется затачивать инструмент. Угол заточки сверла по дереву достигает 90°. Для отверстий в пористых или слишком хрупких материалах используется больший угол заточки. Отдельное внимание уделено параметрам сверл со специальной конструкцией. Спиральные сверла имеют специальные широкие канавки. Они обеспечивают хороший отвод стружки во время резания. Для данного типа угол спирали выбирается в 45°. У вершины он должен составлять 120-140°. Его изменение зависит от твердости заготовки, в которой необходимо просверлить отверстие.

При выборе угла заточки следует учитывать конструктивные особенности заготовки. К ним относятся:

Проверка качества заточки

Для восстановления исходных параметров инструмента необходимо выбрать шлифовальный круг, твердость которого позволяет сохранить качество исходных параметров. Первоначально затачивается задняя поверхность. Основная задача – выбрать подходящий угол подачи к поверхности точильного круга. По завершении этого процесса передняя кромка восстанавливается до нормального состояния.

Во время этой операции необходимо контролировать два параметра: угол наклона инструмента к поверхности круга и размер создаваемой перемычки. Основными требованиями к результату этой операции являются: создание обеих кромок одинаковой длины, достижение заданных углов наклона. Для заготовок, где по технологии требуется небольшой задний угол, полезна дополнительная заточка задней поверхности. Это уменьшает трение при резании и предотвращает повышенный нагрев инструмента и заготовки.

Несоблюдение этих требований приведет к ухудшению качества просверленных отверстий и нарушению технологии резания. По окончании операции проверяется качество полученных параметров. Если есть отклонения от требований, сверло дорабатывается в соответствии с правильной спецификацией. На предприятиях, где сверла используются для изготовления большого количества отверстий, повторная обработка является обязательной. После завершения всех технологических операций, связанных с восстановлением инструмента, рекомендуется проверить его основные геометрические параметры. Для этого используются следующие инструменты:

- изготовленные шаблоны;

- прибор, разработанный В.А.Слепниным.

В первом случае используются готовые шаблоны, которые изготавливаются по заранее рассчитанной методике. Такие шаблоны можно приобрести готовые через торговую сеть или изготовить самостоятельно. Способы их изготовления можно найти в специальной литературе или на интернет-порталах.