Впервые о развитии плазменной сварки было упомянуто в 1950 году. В 1960 году были представлены некоторые принципы генерации плазменной струи, а также технология и оборудование для плазменной сварки. В нашей стране исследования в этой области и разработка технологии проводились в Институте металлов имени Байкова под руководством Н.Н. Rykalin. После изучения физических свойств и энергии сжатой электрической дуги в среде аргона, преобразованной в плазменную струю, были определены ее технические возможности при сварке и разработано специальное оборудование.

Плазменная сварка: характеристики и оборудование

О чем идет речь?? Плазменная сварка – это относительно новый метод соединения, который становится все более популярным. Он похож на дуговую сварку, но температура плазмы выше, поэтому можно работать с большим количеством материалов.

На что обратить внимание? Существует несколько методов плазменной резки, которые различаются по силе тока и типу обработки. Соответственно, выбор зависит от поставленной задачи.

Вопросы, рассмотренные в материале:

- Принцип плазменной сварки

- Виды плазменной сварки

- Плюсы и минусы плазменной сварки

- Оборудование для плазменной сварки

- Области применения плазменной сварки

- Принципы плазменной сварки

Принцип плазменной сварки

Процесс плазменной сварки основан на интенсивном нагреве и плавлении материала на кромках соединяемых деталей с помощью плазмы. Ионизированный газ образуется при горении сварочной дуги под высоким давлением. С помощью плазмотронов или горелок, которые используются в оборудовании для плазменной сварки, можно сваривать и резать заготовки практически из всех металлов периодической таблицы элементов Менделеева.

Этот метод также подходит для неметаллических компонентов, обладающих необходимыми физико-химическими свойствами – адгезией, способностью вступать в реакцию с другими веществами и т.д.

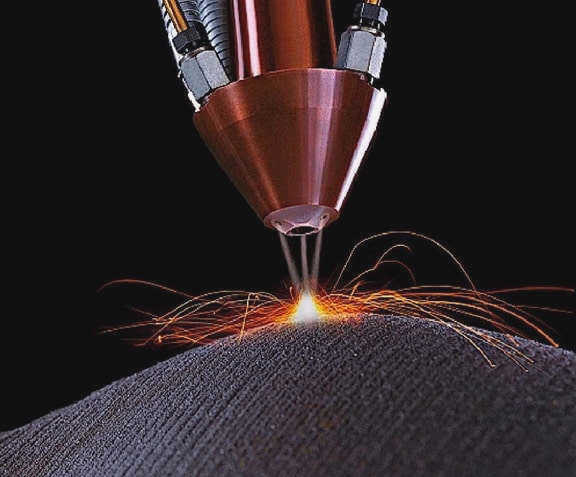

Чем плазменная сварка отличается от других сварочных процессов? Во время сварки плазменный луч выбрасывается из горелки в зону сварочной ванны. Часто дополнительно создается защитное облако инертного газа, которое предотвращает контакт расплавленного металла с атмосферными газами и тем самым создает химически нейтральную среду.

В этом процессе небольшое количество тепловой энергии излучается в окружающую среду, а большая часть тепла передается лучом плазмы в сварочную ванну.

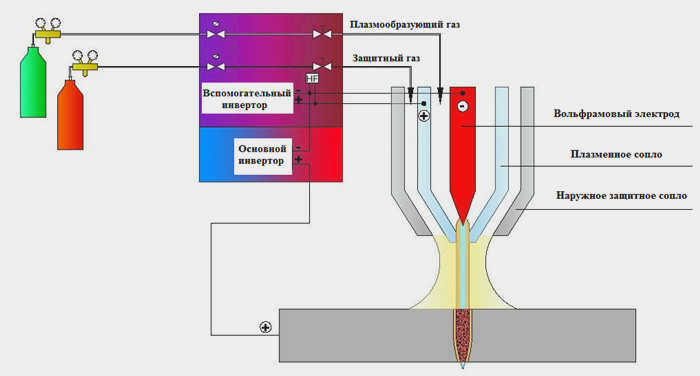

Корпус инструмента изготовлен из стали, а анод – из меди. Специальная полость с медным электродом заполняется водой для его охлаждения, а газовая смесь, питающая электрическую дугу, поступает в пространство между электродами под высоким давлением (от 2 до 5 атмосфер).

Ионизация газового потока в плазмотронах происходит за счет нагрева в результате горения электрической дуги. Тепловое расширение приводит к увеличению объема газа в 50-100 раз и выбрасывает его из сопла с большой скоростью. В результате мощный поток энергии при плазменно-дуговой сварке создается из тепловой и кинетической энергии. Как правило, в горелках используется постоянный ток.

Суть плазменно-дуговой сварки

Плазменная сварка металлов основана на технологии аргонодуговой сварки. Разница между этими двумя технологиями заключается в характеристиках дуги. В отличие от электрической дуги, плазменная дуга имеет форму сжатой плазменной струи, которая обладает мощной энергией.

Чтобы понять, что представляет собой плазменная сварка, сначала необходимо рассмотреть, что такое плазма и при каких условиях она возникает. Плазма – это состояние газа, когда он частично или полностью ионизирован. Это означает, что он может состоять не только из нейтральных молекул и атомов, но и из электронов и ионов с определенным электрическим зарядом, полностью состоящих из заряженных частиц.

Чтобы перевести газ в состояние плазмы, большинство его молекул и атомов должны быть ионизированы. Для этого необходимо приложить к ядру силу, превышающую его энергию связи, и помочь ему оторваться от ядра. В этом и заключается суть плазменной сварки.

Особенности и характеристики процесса

Чтобы понять, что такое плазменная сварка, полезно рассмотреть важные особенности процесса, а именно то, как он выполняется. Во время этого процесса в зоне сварки обычно применяется очень высокая температура, которая создается за счет уменьшения размера поперечного сечения дуги и увеличения ее мощности.

В результате получается плазменно-дуговая сварка, при которой температура может достигать 300 000°C. Аргонодуговая сварка, с другой стороны, может достигать 5000-70000°C. Во время сварки дуга имеет цилиндрическую форму, что позволяет поддерживать одинаковую мощность на протяжении всего процесса.

При плазменной сварке на поверхность свариваемых металлических деталей оказывается высокое давление дуги. Это позволяет сваривать практически все виды металлов и сплавов.

Стоит отметить! Технология плазменной сварки может использоваться при низких токах. Процесс может осуществляться при токе 0,2-30А.

Все эти особенности делают данный вид сварки практически универсальным. Его можно успешно использовать в труднодоступных местах при соединении тонких алюминиевых листов без возможности прожога. Небольшое изменение расстояния между электродом и заготовкой не оказывает сильного влияния на нагрев, а значит, качество сварного шва не ухудшается, как это бывает при других видах сварки.

Поскольку плазменный процесс обеспечивает большую глубину нагрева, он не требует предварительной обработки кромок. Также возможна сварка металлов с неметаллами.

В результате повышается производительность, снижается температурное искажение сварного соединения, а значит, конструктивную деталь не ведет. Но плазменная сварка не только позволяет сваривать металлические конструкции, но и обеспечивает качественную резку металлов и неметаллов в различных положениях.

Конструкция и принцип работы

Основное отличие от плазменного метода заключается в высокой температуре плазмы (до 8 000°C), которая вводится в рабочую зону. Плавильная ванна защищена атмосферой аргона, а постоянная температура стабилизируется системой охлаждения. Без нее плазма плавится, нагреваясь до 30 000 градусов Цельсия.

По сути, плазменная сварка основывается на способности аргона превращаться в плазму под воздействием электрической дуги. Ток действует как генератор плазмы, проникая в электропроводящий аргон.

Генерация плазмы под воздействием постоянного или переменного тока происходит в плазмодержателе. Это открытый с двух сторон конус, сужающийся вниз, в центре которого помещен тугоплавкий электрод (используются вольфрамовые электроды с лантаном, торием, цирконием, иттрием), а под ним – сопло. Плазма вытекает под высоким давлением.

В качестве плазмообразующего газа можно использовать аргон с добавлением водорода. Он впрыскивается в конус сверху. Поле создается путем подачи тока на два полюса: электрод и внешнюю часть факела. Во время ионизации и нагрева газ мгновенно расширяется, а затем выталкивается внутренними силами в виде мощной струи. Сопло является регулятором плазмы. Толщина пучка плазмы зависит от его диаметра. Размер плазменного факела зависит от режима работы. Чем выше сила тока, тем больше диаметр верхней и выходной части. Аргон непрерывно подается в плазменный пучок для образования защитного облака, которое защищает расплавленный материал от кислорода воздуха. Аргон сохраняет сварные швы чистыми и свободными от окалины.

Читайте также: Термическая обработка сварных швов

Виды плазменной сварки

Существует два метода соединения током: частичный электродный и электродно-плазменный. Традиционно используется деление на типы в зависимости от мощности генератора и рабочих параметров аппарата:

- микроплазменная сварка осуществляется на малых токах, сварка получается неглубокой и металл не повреждается (этому посвящена отдельная глава);

- сварка на средних токах, до 25А, соединение деталей от 3 мм и выше;

- работа на высоких токах, до 150А, метод подходит для сварки толстостенных деталей или прожигания металла.

Что касается механизма воздействия на рабочую зону, различают:

- контактное с линейными и прерывистыми швами (все типы швов), косвенное и прямое воздействие;

- импульсный – характеризуется большой глубиной нагрева детали, может быть прямой и обратной полярности;

- точечный – односторонний, используется для совмещения листов металла, выпрямления швов, прихватки деталей.

Методы различаются по технологии, но качество сварных швов неизменно. Машины плазменной резки позволяют разрезать металлические конструкции. Они полезны в труднодоступных для шлифовальной машины местах.

Основные характеристики и преимущества

Получение плазменной дуги позволяет значительно расширить возможности сварки. Основными отличиями от обычной аргонной сварки являются

- высокая температура плазмы, достигающая 30 000 оС;

- малое сечение дуги;

- коническая форма дуги, характерная для аргонной сварки, изменена на цилиндрическую;

- малый диаметр струи позволяет оказывать на металл гораздо большее давление. Оно почти в 10 раз выше, чем при аргонной сварке.

- Процесс сварки может поддерживаться при низком токе от 0,2 до 3,0 ампер.

Эти свойства плазмы дают значительные преимущества перед аргонодуговой сваркой:

- более глубокий провар;

- уменьшение зоны проплавления без разделки свариваемых кромок;

- Благодаря своей цилиндрической форме и способности увеличиваться в длину, плазменная дуга может использоваться для сварки в труднодоступных местах.

Виды плазменной сварки

Плазменные аппараты в основном работают с горелками, использующими постоянный ток.

При этом используются две рабочие схемы:

- С помощью дуги, образующейся между неплавящимся электродом и свариваемой поверхностью металла;

- с помощью плазменной струи, образующейся между неплавящимся электродом и корпусом плазмотрона.

Соединение металлов плазмой также делится в зависимости от величины используемого тока. Применяются следующие типы сварки:

- микроплазменный тип, который работает в диапазоне тока от 0,1 до 25 ампер;

- сварка при средних токах, в диапазоне от 50 до 150 ампер;

- сварка токами > 150 ампер.

Микроплазменная сварка практически не прожигает металл. При использовании высоких токов достигается полное проплавление шва с разделением деталей и их последующей сваркой.

Наиболее популярными аппаратами плазменной сварки в России являются

МППК (многоцелевой переносной плазменный аппарат) "Горыныч" предназначен для получения плазмы из жидкости – воды или смеси воды и спирта, где пар выполняет защитную функцию. Аппараты вырабатывают ток силой 8, 10 и 12 А и являются универсальными, то есть "Горыныч" может как резать, так и сваривать различные детали, но это еще не все. Установив необходимую мощность, устройство можно использовать как резак, кузницу и даже огнетушитель, если в качестве жидкости используется вода. MPPK достаточно легок – вес плазменного резака с кабелем и шлангом составляет менее 5,4 кг, а для питания ему требуется обычная розетка ≈220±22 В и 50 А. Аппарат производит дугу прямой полярности с КПД не менее 80%.

С точки зрения цены "Мультиплаз-15000" является самым экономичным аппаратом плазменной сварки среди аналогов. Аппарат также является самым легким в своем роде, его вес составляет 33 кг для источника питания и 5 кг для плазмотрона, вместе с 9-метровым кабелем и шлангом. Потребляемая мощность составляет 15 кВт при входном напряжении 380±38 В и частоте сети 50 А. Резак работает в диапазоне токов от 20 до 100 А, потребляет 480 л/мин сжатого воздуха и имеет КПД 85%, что позволяет ему резать стальные листы толщиной до 50 мм. Очевидно, что Мультиплаз-15000 больше подходит для промышленных предприятий и гаражей, но его покупают и для бытового использования.

Читайте также:

Сварка арматуры для ванн: процесс, применение, преимущества и недостатки

Описание видео

Ремонт автомобиля (плазменная сварка).

Подводя итог, можно сказать, что плазменные сварочные аппараты различаются по мощности и силе тока, поэтому при выборе аппарата следует обратить особое внимание на эти характеристики. И последнее, но не менее важное – это вес и размер аппарата, но опять же, все зависит от типа выполняемых работ – это могут быть стационарные аппараты, где аппарат не нужно перемещать, или мобильные, где постоянно требуется сварка в разных местах.