Выбирать аппарат воздушно-плазменной резки стоит в зависимости от области применения:

Аппарат плазменной резки: устройство, виды, задачи

Что это такое? Плазмотрон – это устройство, генерирующее плазму с помощью электрического тока. Чаще всего он используется в металлообработке, от промышленного производства до художественного и эстетического применения.

Какое устройство лучше выбрать?? В зависимости от области применения выбирается плазмотрон. Важными параметрами являются его мощность, тип, толщина заготовки и некоторые другие параметры.

Вопросы рассмотрены в материале:

- Конструкция и принцип работы плазменного резака

- Области применения и преимущества плазменных резаков

- Типы резаков

- Критерии выбора горелки

- Эксплуатация горелки

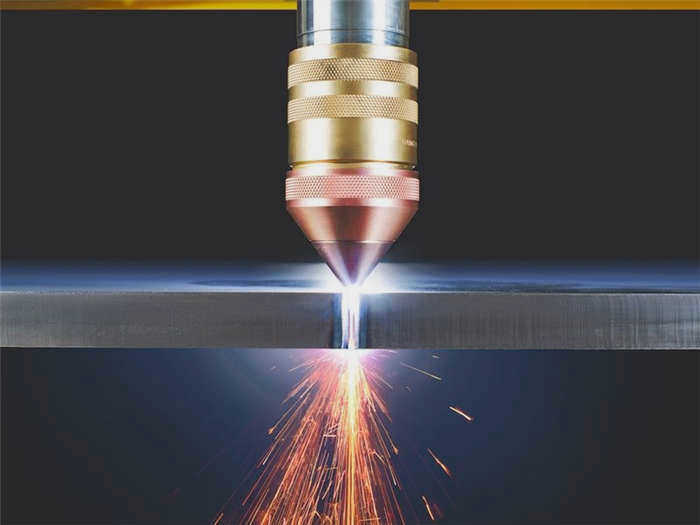

Конструкция и принцип работы плазменного резака

Плазменный резак генерирует плазму с помощью электрического тока и позволяет использовать ее для таких видов обработки, как резки различных материалов. Этот тип станков был разработан в середине 20-го века. В то время производство тугоплавких металлов, которые сохраняют свои свойства даже при высоких температурах, стремительно росло, поэтому требовался какой-то метод их обработки. Кроме того, плазмотроны были нужны как источник тепла повышенной мощности.

- Они обеспечивают сверхвысокие температуры, которых невозможно достичь с помощью химического топлива.

- Они позволяют легко выбирать мощность, запуск и режим работы.

- Они имеют компактные размеры и надежны.

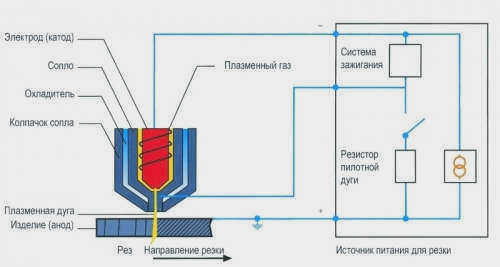

Конструкция резаков для плазменной резки включает в себя:

- электрод/катодоснащенный вставкой из циркония или гафния, т.е. металлов с высокой термоэлектронной эмиссией

- соплообычно изолированное от катода;

- механизмкоторый позволяет газу, образующему плазму, завихряться.

Основными расходными материалами в этом оборудовании являются катоды и сопла плазмотрона. Они изнашиваются примерно в одно и то же время, поэтому их можно заменять вместе. Одного комплекта достаточно для одной смены, т.е. восьми часов при резке металла толщиной до 10 мм.

Несвоевременная замена расходных материалов может привести к снижению качества резки. Например, неправильная геометрия сопла приводит к скошенному режущему эффекту или волнам на поверхности сопла. Износ катода приводит к постепенному выгоранию гафниевой пластины. Если это происходит более чем на 2 мм, катод выгорает и плазмотрон перегревается. Другими словами, если вовремя не заменить катод и сопло, срок службы остального оборудования сократится.

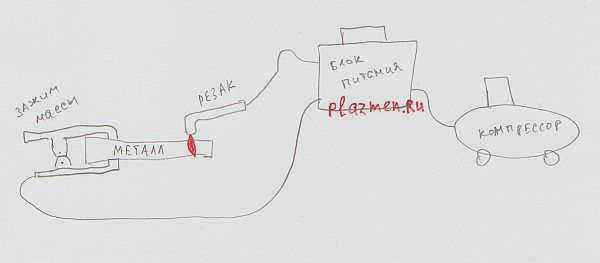

Структура плазмореза

Плазморез состоит из нескольких узлов

- источник питания;

- плазмотрон (резак);

- компрессор;

- набор кабелей.

Источник питания

Источником питания может быть

- трансформатор. Его преимущество в том, что он практически не чувствителен к колебаниям напряжения в сети и позволяет резать очень толстые заготовки, но его недостатками являются значительный вес и низкая эффективность;

- инвертор. Единственный его недостаток – он не позволяет резать толстые детали. Преимуществ много:

- Дуга стабильно горит при подаче питания;

- Его КПД на 30% выше, чем у трансформатора;

- Он дешевле, экономичнее и легче трансформатора;

- Его легко использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это резак для плазменной резки, который используется для резки заготовки. Он является основным компонентом аппарата плазменной резки.

Плазмотрон состоит из следующих компонентов:

Компрессор

Компрессор в плазменном резаке необходим для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, что гарантирует центрирование катодной точки плазменной дуги на электроде. Если это не будет обеспечено, могут возникнуть неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- Одновременно могут образовываться две дуги;

- плазмотрон может выйти из строя.

Принцип работы

Принцип работы плазмотрона заключается в следующем. Создается поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемого объекта (т.е. воздух перестает быть изолятором и становится проводником электричества).

Образуется электрическая дуга, которая локально нагревает заготовку: металл плавится и происходит резка. Температура плазмы в этот момент достигает 25000 – 30000°C. Частицы расплавленного металла, образовавшиеся на поверхности разрезаемой заготовки, выдуваются из нее потоком воздуха из сопла.

Технология

Технология плазменной резки может быть кратко описана следующим образом. Плазменная обработка подходит для всех типов металла толщиной до 220 мм.

Эффект возникает при воспламенении плазменного газа путем создания искры в цепи электрической дуги (между наконечником сопла и неплавящимся электродом). Поток газа воспламеняется от искры и ионизируется, превращаясь в управляемую плазму (с чрезвычайно высокой скоростью выхода 800 или даже 1500 м/с).

В выходном отверстии из сужения поток плазмоносителя ускоряется. Высокоскоростная струя плазмы позволяет достичь температуры на выходе около 20 000C. Узконаправленная струя с температурой в тысячи градусов буквально расплавляет материал в одной точке воздействия, при этом нагрев вокруг зоны обработки ничтожно мал.

Интересный факт: Выбор параметров плазменной резки для станков с ЧПУ

Метод плазменно-дуговой резки предполагает заключение поверхности заготовки в токопроводящий контур. Второй вид резки (плазменно-струйная) – работает при наличии внешнего (промежуточного) высокотемпературного элемента в рабочем контуре плазмотрона. При этом разрезаемый металл не включается в токопроводящий контур.

Что нужно для плазменной резки: инструменты и расходные материалы

Что необходимо в первую очередь для плазменной резки? Плазменный резак. Это машина для резки, которая использует плазму для резки материалов. Он генерирует высокотемпературный поток ионизированного воздуха, который может разрезать заготовку.

Технология основана на свойстве воздуха проводить электричество, когда он переходит в ионизированное состояние. Плазморез производит плазму (или высокотемпературный ионизированный воздух) и сварочную дугу в плазмотроне – вместе они позволяют резать металл.

В качестве источника питания может быть использован блок питания:

Устройство особенно ценится специалистами, поскольку оно практически нечувствительно к колебаниям напряжения в сети, что необходимо для качественной плазменной резки. Кроме того, с его помощью можно резать даже толстые металлические листы. Однако следует помнить о большом весе и низкой производительности.

У этого аппарата есть только один недостаток – он не справляется с толстыми деталями. Но этот недостаток с лихвой компенсируется такими преимуществами:

- Обеспечивает стабильную электрическую дугу;

- КПД на 30% выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- Простота работы в труднодоступных местах.

- Плазменный резак.

Это плазменный резак для резки деталей и основной компонент плазмореза.

Конструкция этого устройства включает в себя:

Обеспечивает тангенциальную или вихревую подачу воздуха, чтобы катодная точка плазменной дуги не смещалась от центра электрода во время работы.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно учитывать список реалистичных минимальных требований. Это позволит вам не беспокоиться о правильном функционировании выбранного устройства.

Каждый компрессор характеризуется двумя качественными характеристиками – производительностью и давлением. Минимальная производительность компрессора для плазменной резки составляет 400 л/мин, а давление – от 4 бар.

Большинство компрессоров продаются с давлением, установленным производителем на уровне 8 или 10 бар. Другими словами, при необходимости это значение можно уменьшить. Однако при оценке производительности компрессора есть свои тонкости. Не забывайте еще об одном минимальном требовании: резервуар емкостью не менее 50 литров.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить технический паспорт, прилагаемый к выбранному вами плазморезу. В нем содержится информация о необходимой мощности компрессора для данной модели. Также стоит обратить внимание на такие характеристики, как:

Если вы не используете плазменную резку в профессиональных целях, то вполне вероятно, что у вас любительский плазморез. Это означает, что нет необходимости покупать дорогой компрессор. Достаточно иметь "китайский поршень", чтобы успешно выполнять кратковременные работы в течение нескольких лет.

Но в этом случае к указанной в документах производительности компрессора следует прибавить около 50%, так как обычно это не так. Обратите внимание, что разница в производительности на входе и выходе сжатого воздуха может достигать 30%. Это также нормально, когда производители завышают технические данные, чтобы опередить конкурентов.

Бренды

Сегодня оборудование для плазменной резки предлагается различными производителями. Однако оборудование с наилучшим соотношением цены и качества предлагает группа PURM. Она разрабатывает и производит недорогое оборудование различного типа и назначения, предназначенное для интенсивного использования в жестких промышленных условиях.

Отечественный производитель ПУРМ предлагает трансформаторные и инверторные плазмотроны различной мощности и рабочих циклов. Мощные аппараты особенно востребованы для производственных целей, но компактные инверторы также весьма популярны – особенно на небольших предприятиях металлообработки и металлостроительства.

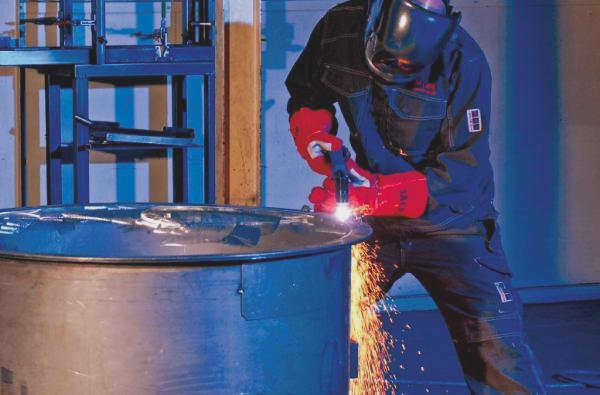

Как правильно использовать оборудование

В связи с высокой степенью риска важно обладать необходимыми знаниями и навыками для работы с аппаратом воздушно-плазменной резки. Чтобы избежать травм и профессиональных заболеваний, необходимо работать в защитной одежде – брезентовом комбинезоне, перчатках, закрытой обуви, темных очках или маске (рекомендуемый класс затемнения 4-5).

Фото 6. Экипировка рабочего для воздушно-плазменной резки

Его необходимо устанавливать в местах с открытым доступом воздуха (для эффективного охлаждения – он не должен находиться вблизи стен или других предметов) на небольшом расстоянии от рабочей зоны во избежание попадания капель расплавленного металла. Важной частью конструкции плазмотрона является влагомаслоотделитель, который предотвращает попадание масла и влаги в камеру плазмотрона.

Высококачественная поверхность резки с минимальным количеством шлака получается, если правильно подобраны рабочие параметры для резки металла определенной толщины, т.е. сила тока и скорость перемещения резака.

В начале процесса резак должен быть продут воздухом для удаления конденсата и посторонних частиц путем нажатия и отпускания кнопки зажигания – так называемый режим продувки. После этого можно приступать к зажиганию дуги. При резке важно поддерживать постоянное расстояние между инструментом и металлической заготовкой, чтобы обеспечить высокое качество реза, оптимальную ширину реза и минимальную зону термического влияния. Для облегчения этой задачи производители предлагают специальные держатели – упоры.

Фото 7. Специальные упоры, помогающие направлять плазморез в процессе резки.

Плазменный резак следует держать перпендикулярно разрезаемому материалу, но при необходимости угол отклонения может составлять от 10° до 50°. Например, тонколистовой металл рекомендуется резать с небольшим наклоном, чтобы избежать чрезмерного нагрева и последующей деформации разрезаемой детали.