Кольца колодцев изготавливаются из жесткого бетона, который заливается в опалубку. Следует отметить, что стальная проволока диаметром 8-12 мм. На противоположных концах конструкции устанавливаются два вертикальных стержня, которые выполняют роль подъемных проушин для кольца.

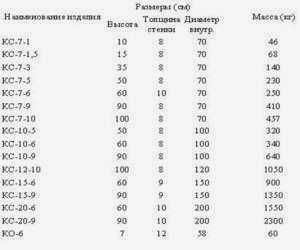

Размеры железобетонных (бетонных или железобетонных) колодезных колец. Таблицы в соответствии с ГОСТом. Технические характеристики

Обустройство канализации и колодцев является обязательным условием в частном и многоэтажном строительстве. К таким конструкциям предъявляются определенные требования, поэтому они должны полностью соответствовать гигиеническим нормам. Кроме того, устанавливая канализационный колодец для загородного дома, каждый рассчитывает, что конструкция прослужит не один десяток лет, служа добросовестно и верно. По этой причине лучшим решением для такой работы является установка бетонного кольца. Это прочный и долговечный материал, который может служить практически вечно, при условии, что кольцо выбрано правильно и монтаж выполнен в соответствии со всеми требованиями. Поэтому стоит рассмотреть особенности бетонных колец, чтобы разобраться в ассортименте размеров и способах установки.

Что такое кольца. Виды и назначение

Колодезные кольца – это железобетонные конструкции круглой формы, используемые для прокладки коммуникаций, заглубленных ниже уровня земли. В зависимости от типа конструкции используются следующие виды колец:

- Кольца для отвода сточных вод и водозабора.

- Изделия для прокладки подземных кабельных сетей.

- Коллекторы.

- Кольца для отвода газа и забора воды.

Кроме того, на рынке представлены такие разновидности, как:

- Кольца с плоскими и сцепляющимися концами.

- Ремонтные кольца.

- Заправочные кольца.

- Опорные кольца.

Независимо от типа и назначения, изделия изготавливаются из тяжелого бетона, тип 200-500осуществляется армирование.

Производство железобетонных колец

Для производства железобетонных изделий используется цемент марки М200-500, смешанный с песком и водой. Раствор заливается в цилиндрическую форму и уплотняется с помощью вибрации. Благодаря этому из бетона выходят пузырьки воздуха, и стены становятся прочными и плотными, без пустот. На противоположных сторонах цилиндра делаются проволочные втулки, которые будут использоваться для транспортировки и сборки колец.

Для усиления изделий можно использовать арматурную стальную сетку.

Опалубку снимают через день после отливки, затем изделия хранят в открытых и закрытых помещениях в течение одной недели для достижения отпускной прочности (50%). 100% заданной прочности достигается через месяц после заливки.

Преимущества и недостатки железобетонных колец

К преимуществам относятся:

- высокое качество;

- длительный срок службы: от 50 до 100 лет;

- нейтральны ко всем средам; устойчивы к химикатам, кислотам, щелочам;

- широкий диапазон размеров, разнообразие деталей, объединенных общим стандартом;

- высокая скорость строительства: строительство септика или колодца обычно занимает 1-2 дня;

- жесткость конструкции, устойчивость к подвижкам грунта;

- универсальность, идеальные размеры для любого назначения колодца;

- механическая прочность: устойчивость к давлению земли и воды.

В то же время круги колодцев просты в уходе, не требуют условий эксплуатации, выдерживают несколько сотен циклов замораживания-оттаивания и не всплывают во время паводков. Бетон экологически безопасен и может использоваться во всех климатических зонах.

Однако железобетонные изделия не лишены существенных недостатков:

- большие размеры и вес;

- строительство требует помощи других людей и использования специального оборудования для крупных объектов;

- Необходима дополнительная гидроизоляция, иначе колодец или септик будет протекать внутрь или наружу.

Из-за этих особенностей выполнить монтаж септика своими руками становится невозможно, поэтому стоимость строительства сооружения резко возрастает.

Читайте также:

- Установка септика в частном доме или на даче

- Септик своими руками: как сделать правильно

- Бетонный септик: конструкция, принцип работы

Как проверить размер колодезных колец по ГОСТу

Выбор производителя колодезных колец, как правило, головная боль. Как правило, существует несколько производителей с разными размерами. Кому отдать предпочтение? Можно собрать мнения соседей и так выбрать пару-тройку производителей. Затем стоит съездить и посмотреть самому, так как "нормальное качество" у всех разное. На что обратить внимание и как проверить колодезные кольца? Вот как определяет проверку тот же ГОСТ.

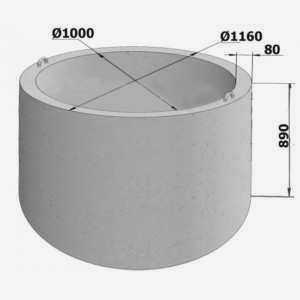

Измерения проводятся по двум перпендикулярным диаметрам. Это означает, что выбирается одна из точек. Вторая точка будет находиться напротив нее, а две другие – на перпендикулярной линии (линия, проведенная под углом 90° – как показано на рисунке).

- В четырех точках, расположенных попарно друг напротив друга, измерьте толщину стен. Лучше всего проверять это снизу и сверху. Если кольца сцеплены между собой, проверяются также параметры шпунта и паза – они должны быть одинаковыми. Это также следует проверить сверху и снизу.

- Высота кольца также проверяется в четырех точках.

Для проверки пластин и колец используется та же методика. Выбираются четыре точки – две на перпендикулярных линиях – и в них проводятся измерения. Измеренные значения должны совпадать. Допустимое отклонение составляет максимум 1,5%.

Какая технология лучше и как определить качество?

Существует две технологии производства бетонных колец: вибролитье и вибропрессование. В первом случае бетон заливается в складные формы, уплотняется вибратором и оставляется для схватывания. Обычно это занимает 6-8 часов. Затем формы удаляют, а кольца оставляют для "созревания", пока они не наберут достаточную прочность для продажи – 50%. Их можно монтировать через 28 дней, поэтому лучше не покупать "свежие" кольца. Еще одно замечание: в последние дни созревания могут появиться трещины. Поэтому лучше покупать "зрелые" кольца в запас. Как видите, технология проста, за исключением форм без оборудования. Именно это и позволяет открывать небольшие мастерские по изготовлению таких изделий. В этом случае качество полностью зависит от того, кто замешивает и заливает формы.

Производство колодезных колец методом вибропрессования требует специального оборудования. Не только формы, но и сама вибропрессовая машина. Он создает определенное давление и частоту вибрации на каждом этапе процесса. В результате получается более однородный бетон, гладкие и ровные края, идеально сформированный бортик или замок. Но и цена выше – более дорогое оборудование.

Технология производства бетонных и железобетонных колодезных колец

Для изготовления бетонных колец на производстве используется жесткий раствор с небольшим количеством воды, который после заливки обязательно вибрируется. Без этого процесса невозможно добиться однородности и высокой прочности. На производстве вибраторы встраиваются в стенки форм, в частном производстве используются погружные вибраторы. Это относительно небольшие устройства, корпус которых держат в руке, а головку вибратора опускают в бетон. Длина головки вибратора должна быть достаточной, чтобы достать до дна кольца.

Какой бетон использовать

Для изготовления колец колодцев используется бетон с минимальной прочностью на сжатие B15 (класс M200). Состав жесткого бетона, используемого в производственном процессе:

- цемент ПЦ500Д0 – 230 кг:

- песок средний (модуль тонкости 1,5-2,3) – 900 кг;

- щебень фракции 5-10 мм – 1100 кг;

- пластификатор С-3 – 1,6 кг;

- вода – 120 литров.

Производительность – один кубический метр бетона. Количество воды указано для песка с влажностью 4%. Если песок влажный, то количество воды значительно уменьшается.

Следует сказать, что данный вид сухого бетона нельзя замешивать в обычной домашней бетономешалке типа "груша". Для замеса необходимо использовать обязательный миксер. Если у вас его нет, приготовьте более жидкий бетон. Недостатком является то, что бетон должен храниться в опалубке в течение определенного времени (от 4 до 7 дней в зависимости от температуры). При наличии всего одной опалубки для бетонных колец на изготовление дюжины бетонных колец могут уйти месяцы. Решение состоит в том, чтобы сделать раствор как можно более жестким и иметь более одной пары опалубок.

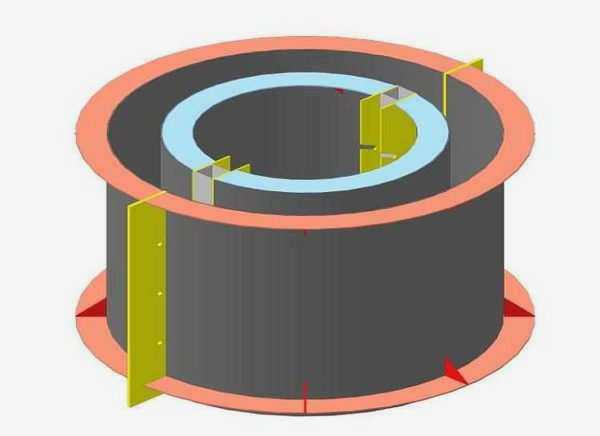

Как и из чего делать формы для бетонных колец

Заводские формы изготавливаются из листового металла и усиливаются ребрами жесткости. Толщина листового металла составляет 3-8 мм, в зависимости от размера кольца.

Из толстостенных бочек

В домашних условиях согнуть листовой металл до нужного радиуса кривизны непросто. Гораздо проще найти два толстостенных ствола разного диаметра. Диаметры должны отличаться на 14-16 мм. Тогда толщина стенок составит 7-8 мм. В случае колодезного кольца с армированием это необходимо.

Когда бочки срезаются снизу, внутренняя часть оказывается примерно на 10 см выше – это делает ее более удобной. Чтобы можно было снять опалубку с готового кольца, стволы разрезают вдоль на две части. Половинки должны быть правильно соединены. Это можно сделать различными способами:

- сварить углы с просверленными отверстиями, скрепить их винтами;

- сделать "выступы", в которые нужно вбить клинья.

К каждой половине следует приварить несколько распорок, чтобы предотвратить деформацию внутренней части.

Вставьте одну часть опалубки в другую и выровняйте их на одинаковом расстоянии друг от друга (измерьте круговой зазор). Просверлите в нескольких местах отверстия для дюбелей, которые будут использоваться для их крепления. Дюбели представляют собой стержни с резьбой с обеих сторон. Отверстия располагаются одно рядом с другим, чтобы можно было надежно закрепить элементы опалубки.

Вставьте дюбели в просверленные отверстия и затяните их гайками. Если стенки формы для бетонных колец не очень толстые, то, вероятно, придется подложить под гайки большие шайбы или металлические пластины с отверстием, чтобы форма не прогибалась при заливке бетона.