Очень высокие цены и ограниченная доступность специального огнеупорного цемента создают трудности для простых частных строителей, которые хотят иметь согревающие плиты и камины.

Огнеупорный цемент

Для производства быстротвердеющих и огнестойких растворов для промышленного и частного строительства.

Цена за 1 кг

В наличии

Артикул: 02907

Прочность при сжатии, МПа, не менее в возрасте: 3 суток 25 Степень тонкости: остаток на сите № 008 по ГОСТ 6613, %, не более 10 Удельная поверхность, м2/кг, не менее 300 Время схватывания: начало, мин, не ранее 30 окончание, час, не позднее 15 Огнестойкость, С0, не менее 1670

Цена за 1 кг

В наличии

Артикул: 02907

Для бетонных и огнеупорных растворов. ГОСТ 969-91

Цена за 1 кг

В наличии

Артикул: 02908

Алюминиевый цемент, специально разработанный для производства огнеупорного бетона. SECAR 38R имеет обычный химический и минеральный состав. Алюминиевый цемент SECAR 38R соответствует требованиям марки ГЦ-40 по ГОСТ 969-91.

Цена за 1 кг

В наличии

Артикул: 02908

Прочность при сжатии, МПа, не менее в возрасте 1 суток 32,4 в возрасте 3 суток 60,0 Помол, остаток на сите 0,08, %, не более 10 Время схватывания: начало, минут, не ранее 45 окончание, часов, не позднее 10

Неопределенная цена за кг

В наличии

Артикул: 02909

Al2O3> 50,0% Время схватывания свежего цемента> 150 мин, Конец времени схватывания свежего цемента Прочность на сжатие через 6 ч> 15 МПа, Прочность на сжатие через 24 ч> 50 МПа, Текучесть через 30 мин> 30%. Удельный вес алюмоцемента – 3,1. Объемный вес – 900-1100 кг/м3 Огнестойкость по конусу – 1430-1450 С.

Цена за 1 кг

В наличии

Артикул: 02909

Удельная поверхность не менее 450 м 2 / кг Время схватывания: начало конца не ранее 2 не позднее 12 часов Прочность на сжатие после 3 дней твердения не менее 50 МПа Огнестойкость не менее 1670 0C Al2O3 не менее 70% CaO не менее 20% Fe2O3 не более 1%

Не указано цена за 1 кг

В наличии

Артикул: 02910

Глиноземистый цемент SECAR 70 – быстротвердеющее гидравлическое вяжущее на основе алюмината кальция.

Огнеупорный цемент с доставкой по Москве и Московской области

Компания РосМастерСтрой предлагает купить огнеупорный цемент в Москве по доступным ценам. В наличии глиноземистые и высокоглиноземистые смеси, в онлайн-каталоге представлена продукция марок SECAR, GORKAL, FONDU.

При строительстве каминов, печей из огнеупорного кирпича не всегда используется стандартный раствор. Среди связующих ингредиентов большой популярностью пользуется огнеупорный цемент. Его главная особенность – быстрое время схватывания. Эти продукты также устойчивы к различным внешним воздействиям и могут использоваться зимой при низких температурах до -10 °C.

Высокоглиноземистые смеси обладают следующими характеристиками:

- устойчивы к воздействию высоких температур до 2000 °C, открытого пламени;

- укрепляет структуру за счет спекания керамического соединения;

- устойчивы к коррозии, химическим веществам;

- Просты в приготовлении, удобны в применении.

Состав используется при строительстве печей, каминов, дымоходов. Для покрытия этих тепловых агрегатов, их футеровки в качестве связующего. Часто встречается в нефтеперерабатывающей промышленности, металлургии, при изготовлении железобетонных конструкций с высокими огнеупорными свойствами.

Где используется огнеупорный цемент

Огнеупорный цемент на основе оксида алюминия устойчив к высоким температурам окружающей среды. Этот вид вяжущего сохраняет свои свойства при температурах, сравнимых с температурой плавления стали – 1 750-1800 °C.

Для сравнения, конструкции из обычного портландцемента начинают разрушаться при 250 °C, а при 500 °C и выше разрушение становится необратимым.

Применение огнеупорного цемента:

- Приготовление растворов для строительства отопительных плит и каминов.

- Приготовление растворов для строительства очагов и каминов.

- Приготовление растворов для строительства и эксплуатации промышленных печей (туннельных, муфельных, лабораторных и т.д.).

- Промышленное производство огнеупоров, строительных растворов, сухих огнеупорных смесей, бетонных монолитов общего назначения.

Технический смысл "огнеупорного" цемента заключается в следующем – вяжущее вещество специального состава связывается и твердеет, образуя так называемые "керамические связи". В отличие от него, строительный цемент связывается и затвердевает, образуя "гидравлические связи".

Характеристики огнеупорного цемента

Глиноземистый цемент производится путем совместного спекания и очень тонкого помола нескольких компонентов. В частности, огнеупорный цемент состоит из следующих ингредиентов:

- Огнеупорный глинозем не менее 60%. Основной компонент.

- Оксид кальция до 35-40%.

- Добавки максимум до 3-5%.

Внешне и тактильно промышленный огнеупорный цемент представляет собой тонкоизмельченный (путем просеивания лабораторных образцов через испытательное сито с размером ячеек 0,08х0,08 мм, допуск "не более 10%") порошок темно-коричневого, серого, светло-серого или беловатого цвета в зависимости от содержания глинозема.

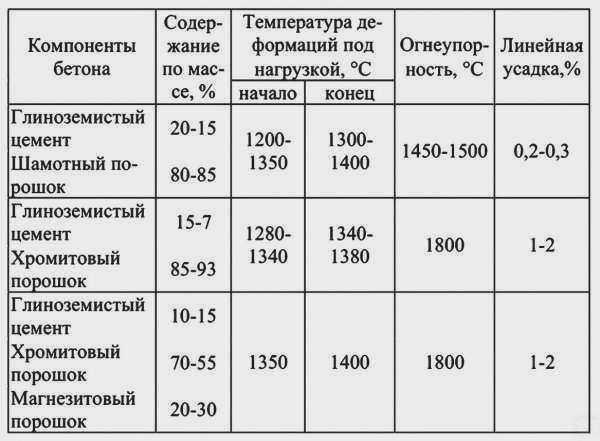

Характеристики бетонной смеси на основе огнеупорного цемента:

- Прочность на сжатие: 250-600 кгс/см2 через 24-72 часа после затворения бетона.

- Устойчивость к воздействию вредных агентов (кислот, щелочей, минеральных бикарбонатов, сульфатов и т.д.): Высокая.

- Структура затвердевшего материала: низкая пористость, водонепроницаемость.

- Высокое тепловыделение при гидратации цемента: до 70% в первые 24 часа после смешивания со 100%.

- Допустимая рабочая температура изделий и конструкций: 1200 – 1800 °C, в зависимости от вида и количества добавок (шамотный порошок, хромовый порошок, магнезитовый порошок).

Преимущества и недостатки

Жаростойкий цемент является разновидностью алюминиевого цемента. Внешне он представляет собой мелкодисперсный порошок серого, светло-серого, коричневого цвета. Основные свойства и характеристики материала следующие:

- высокая прочность на сжатие (250-600 кгс/кв.см через 24-72 часа после смешивания) благодаря особому типу сцепления керамических частиц;

- Может использоваться при температуре до +1800 градусов и выдерживает нагрев и огонь до +2500-3500 градусов (точная термостойкость зависит от добавок, добавленных в состав);

- Устойчивость к химическим веществам, таким как кислоты, щелочи, сульфаты, углеводородная вода и т.д;

- Низкая пористость и влагостойкость;

- Быстрое отверждение, конструкцию можно использовать уже через 20-24 часа;

- Отсутствие электропроводности.

Каждый огнеупорный цемент обладает повышенной вязкостью и повышенной адгезией к поверхностям. Материалы этой группы не вызывают коррозии металлов и не подвержены быстрому разложению благодаря входящему в состав алюминату кальция. Жаростойкий цемент обеспечивает надежное сцепление кирпичей или кладочных блоков, одновременно перекрывая пустоты и препятствуя выходу воздуха. Плиты, изготовленные из него, не склонны к задымлению.

К недостаткам раствора относится выделение неприятного запаха в течение некоторого времени после смешивания. Это связано с наличием в материале добавок. Цена раствора на основе такого цемента будет достаточно высокой, поэтому его использование в больших количествах не всегда возможно.

Определение огнеупорного цемента

В зависимости от количества глинозема в составе все огнеупорные цементы делятся на глиноземистые (Al) и высокоглиноземистые (HAC). Они также подразделяются по прочности, которая достигается в течение 72 часов. Глиноземистые цементы имеют маркировку от 40 до 75 (например, ГЗ-60) и содержат не менее 35% глинозема. Наиболее популярным на стройках является ГЦ-40, который производится в соответствии с ГОСТ 969-91 и выдерживает нагрев до +1700 градусов. ГЦ-70 и ГЦ-75 обладают более высокими огнеупорными свойствами и практически не имеют запаха.

Высокоглиноземистые цементы имеют свои обозначения – делятся на классы с 1 по 3, причем первый класс содержит от 60% глинозема и 32% кальция. Для второго сорта количество глинозема регулируется от 70% и выше, для третьего сорта – от 80% с уменьшением доли кальция. Все цементы VGC содержат небольшое количество оксида титана.

Технология приготовления

При производстве материала с термостойкими свойствами важно, чтобы содержание рабочей влаги в структуре оставалось неизменным даже при нагревании до определенных пределов. Этого эффекта можно достичь, используя специальные добавки и мелкодисперсные наполнители, предотвращающие перегрев и термическое разрушение объекта.

Важно: заранее подготовьте выбранное связующее и наполнитель, которые уже подвергались интенсивной термической обработке и не претерпели морфологических или химических изменений.

Производственный цикл для такого материала будет стандартным:

- подбор рецептуры;

- дозирование ингредиентов;

- замешивание

- укладка;

- сушка изделия.

Есть только одно отличие: стоит использовать лопастную мешалку, которая лучше перемешивает мелкие фракции. Если ее нет, используется обычная бетономешалка. Также пригодится тачка для транспортировки компонентов и инструментов, емкости для отмеривания компонентов.

Состав и пропорции

При необходимости можно использовать и готовый огнеупорный бетон со всеми компонентами. Этот материал можно приобрести в любом строительном магазине, он маркируется соответствующей аббревиатурой.

При самостоятельном замесе огнеупорные добавки добавляются в мелко измельченном виде. В зависимости от назначения раствора их измельчают до порошкообразной фракции или щебня.

Классический рецепт приготовления раствора:

- 3 части термостойкого наполнителя;

- 2 части песка;

- 2 части цемента;

- 0,5 части негашеной извести (для повышения вязкости смеси).

Важно: Количество воды составляет примерно 7,5 л на 22 кг сухой смеси. Объем жидкости может варьироваться в зависимости от потребностей пользователя.

Производство в домашних условиях

Технология изготовления жаростойких бетонных конструкций в домашних условиях практически не отличается от описанной выше. При отсутствии механического перемешивающего устройства раствор можно приготовить в лотке с помощью лопаты.

Все сухие ингредиенты соединяются в строго отмеренных пропорциях и разводятся водой. Заранее готовятся формы, дно которых застилается фольгой или смазывается специальной смазкой.

Раствор наносится в формы лопатой или кельмой и хорошо распределяется. Уплотнение производят вращающимся молотком или киянкой, погружая насадку непосредственно в толщу раствора (это поможет удалить лишний воздух).

В течение трех дней поливайте поверхность изделия водой, каждый раз накрывая его полиэтиленовой пленкой. Готовые блоки следует вынимать из формы через 25-28 дней.

Если соблюдать технологию, жаростойкий бетон прослужит десятилетия, не снижая своей прочности и других эксплуатационных свойств.

Жаростойкий бетон: виды, состав, свойства, применение, технология приготовления Жаростойкий бетон: виды, состав, свойства, применение, технология приготовления